Operación "Chapa frontal"

La operación "Chapa frontal" permite unir un perfil a otro mediante una chapa frontal. Es posible introducir soldaduras del perfil a la chapa y tornillos entre la chapa y el perfil.

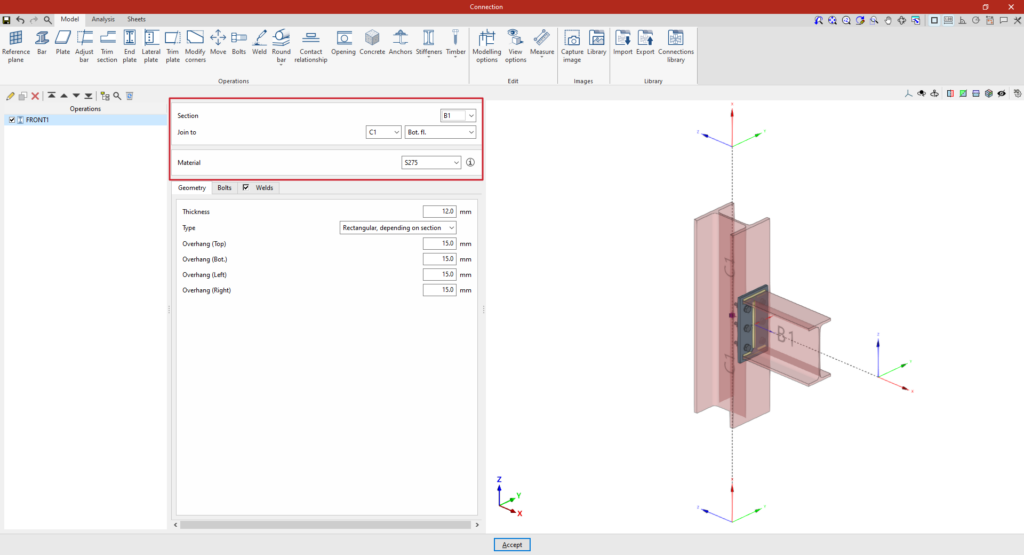

Introducción de la chapa frontal y selección del perfil y del material

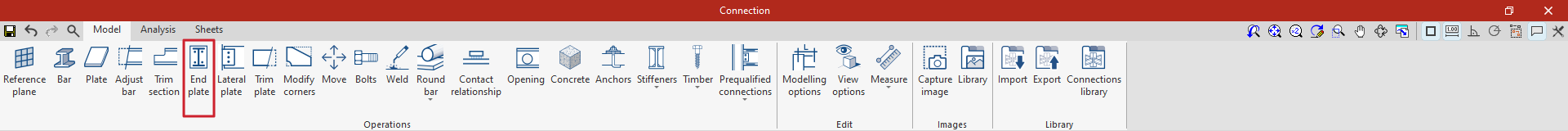

Para introducir una chapa frontal, se pulsa sobre la opción “Chapa frontal”. Manteniendo seleccionada la operación en la tabla izquierda, se pueden configurar sus parámetros utilizando las opciones del panel central.

En los desplegables superiores se selecciona el “Perfil” donde se coloca la chapa.

Después, en "Unir a" se elige la barra a la que se va a unir la placa. Esto puede hacerse "A la cara más cercana", al ala superior ("Ala Sup."), al ala inferior ("Ala inf.") o al "Alma" de dicha barra.

A continuación, se selecciona el “Material” de la placa entre los disponibles. El botón de información a la derecha permite consultar sus características.

| Nota: |

|---|

| Se pueden utilizar las “Opciones de visualización” para identificar el ala superior o inferior de los perfiles. Para ello, se muestran en transparente los “Perfiles” y las “Placas” pulsando en las celdas de la columna “Dibujo”, y se activa igualmente la visualización de los “Ejes”. Tras pulsar “Aceptar”, se observa que el eje Z de cada barra, mostrado en azul, apunta hacia el ala superior de la misma. |

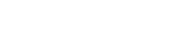

Definición de la geometría de la chapa frontal

En la pestaña “Geometría”, se define el “Espesor” de la placa.

Después, en el desplegable “Tipo” se elige el tipo de placa. Este puede ser:

- “Rectangular, según perfil”, definiendo los vuelos superior, inferior, izquierdo y derecho a partir del perfil seleccionado (“Vuelo (Sup.)”, “Vuelo (Inf.)”, “Vuelo (Izq.)” y “Vuelo (Der.)”);

- “Rectangular”, introduciendo directamente las dimensiones de la placa mediante el "Ancho X" y el "Ancho Y";

- o "Circular", en cuyo caso se define el "Diámetro".

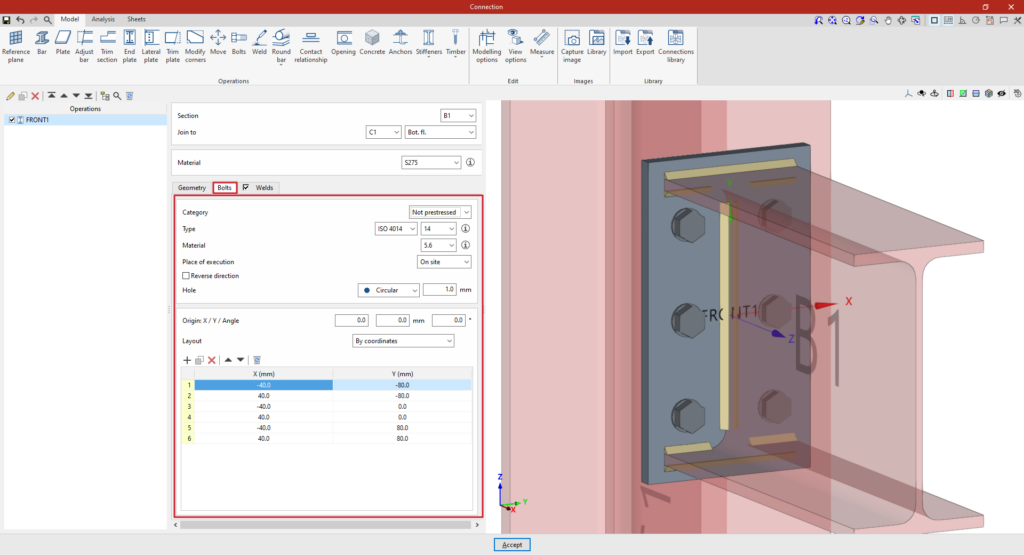

Definición de los tornillos de la chapa frontal

En la pestaña “Tornillos” se definen los tornillos que unen la chapa frontal con la barra.

En primer lugar, se definen los siguientes parámetros:

- Es necesario definir la "Categoría" del tornillo entre "No pretensado" o "Pretensado".

- Más abajo, se define el “Tipo” de tornillo, eligiendo su serie y su diámetro nominal.

- A continuación, se especifica el “Material” del tornillo.

- El siguiente desplegable permite elegir el "Lugar de ejecución", ya sea "En obra" o "En taller".

- La casilla "Invertir sentido" puede marcarse para cambiar la orientación de los tornillos.

- Por último, se define el "Taladro" del tornillo. Este puede ser:

- "Circular", en cuyo caso se define una "Holgura" entre el taladro y el tornillo,

- o "Alargado" en cualquiera de las dos direcciones locales X o Y de la chapa. En este caso, se define la relación entre la longitud y el diámetro del taladro ("L/d"), siendo un 1 el equivalente al círculo, además de la "Holgura" entre el taladro y el tornillo.

Después, en la siguiente sección se posicionan los tornillos sobre la placa:

- Es necesario definir las coordenadas X e Y locales y el ángulo del origen de posicionamiento de los tornillos en la chapa introduciendo estos datos en los campos "Origen: X / Y / Ángulo".

- Más abajo, se indica si la "Disposición" de los tornillos en la chapa es:

- "Por coordenadas",

- por "Filas y columnas",

- por "Filas y columnas por ala" (en chapas frontales en perfiles doble T),

- "Perimetral" a la chapa,

- o "Radial".

| Nota: |

|---|

| Se puede consultar más información sobre estas opciones de disposición en el siguiente enlace. Los ejes locales de la placa se pueden mostrar en el visor mediante las "Opciones de visualización" para ayudar a la configuración de la disposición de tornillos, siendo el rojo el eje X y el verde el eje Y. |

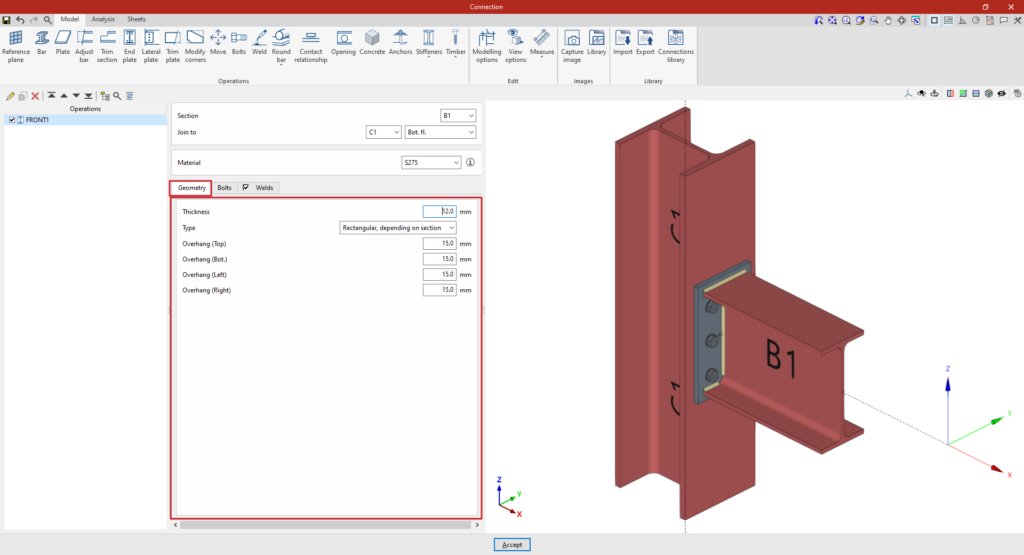

Definición de las soldaduras de la chapa frontal

Activando la pestaña “Soldaduras” se definen directamente las soldaduras que unen la chapa frontal con el perfil en la que está situada.

El programa permite introducir la soldadura de forma "Perimetral" a lo largo del contorno del perfil, o "Parámetrica", en cuyo caso se deben indicar las “Soldaduras” de las “Alas” y de las “Almas” activando las casillas correspondientes. Dentro de cada apartado:

- En el primer desplegable se muestran varias posibilidades para definir la posición del cordón de soldadura:

- en el lado izquierdo,

- en el lado derecho,

- o en ambos lados.

- En el segundo desplegable, se elige el tipo de las soldaduras entre los disponibles, como son los siguientes:

- en ángulo, definidas mediante el espesor de garganta,

- en ángulo, definidas mediante el espesor del lado de la soldadura,

- o a tope en bisel doble.

- En el tercer desplegable se define la forma de la superficie de la soldadura, que puede ser no definida, plana, cóncava, convexa o con acuerdos de transición suave.

- En el cuarto desplegable se indica el lugar de ejecución, ya sea en obra o en taller.

A la derecha, se puede seleccionar el “Electrodo” entre los disponibles. El botón de información a la derecha permite consultar sus parámetros, como su referencia o la resistencia del metal de aporte.

Se debe especificar si las soldaduras tienen los valores de “Desplazamiento inicial/final”. Por defecto, el programa coloca la soldadura en la parte plana del alma, interrumpiendo el cordón en el radio de acuerdo del perfil.

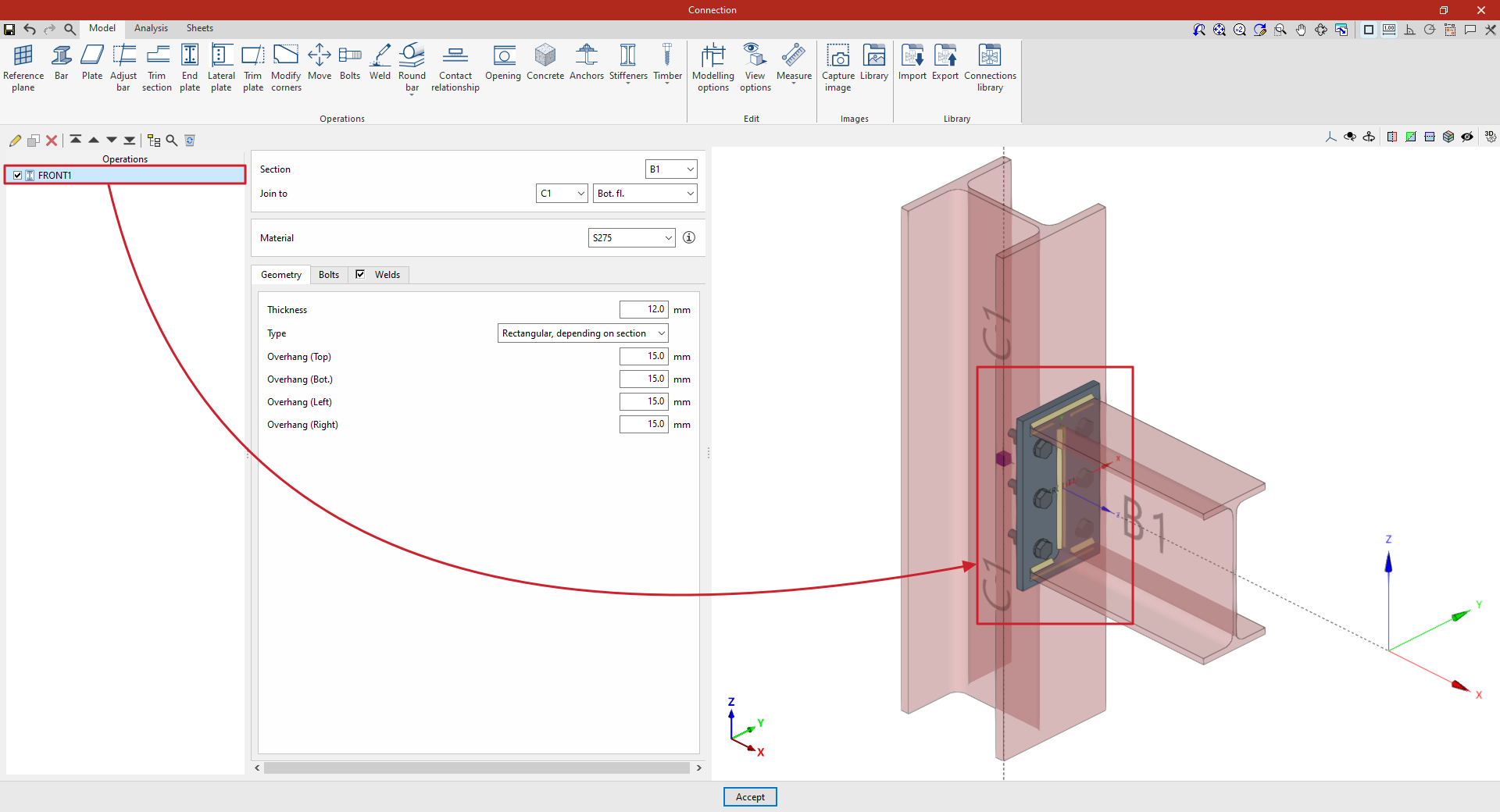

Ejemplo

En el ejemplo aquí mostrado, se introduce una chapa frontal para resolver una unión de una viga con un pilar mediante una chapa frontal:

- La viga se coloca en el "Perfil" de la viga B1, la cual se va a “Unir a” el pilar C1 y, en concreto, a su “Ala inferior”. Se selecciona en este caso el acero S275.

- El “Espesor” es de 12 milímetros. El tipo es “Rectangular, según perfil”, y se introduce un valor de 15 milímetros en todos los vuelos.

- Se eligen tornillos no pretensados de la serie ISO 4014, con un diámetro nominal de 14, de acero 5.6. Se definen taladros de tipo "Circular" con una “Holgura” de 1 milímetro.

- Se disponen tres filas y dos columnas de tornillos, y se definen cordones de soldadura en ángulo mediante el espesor de la garganta, con una dimensión de 4 milímetros.

A partir de este punto, una vez finalizado el modelo, se puede continuar el trabajo accediendo a la pestaña “Cálculo” para realizar el cálculo de la unión.