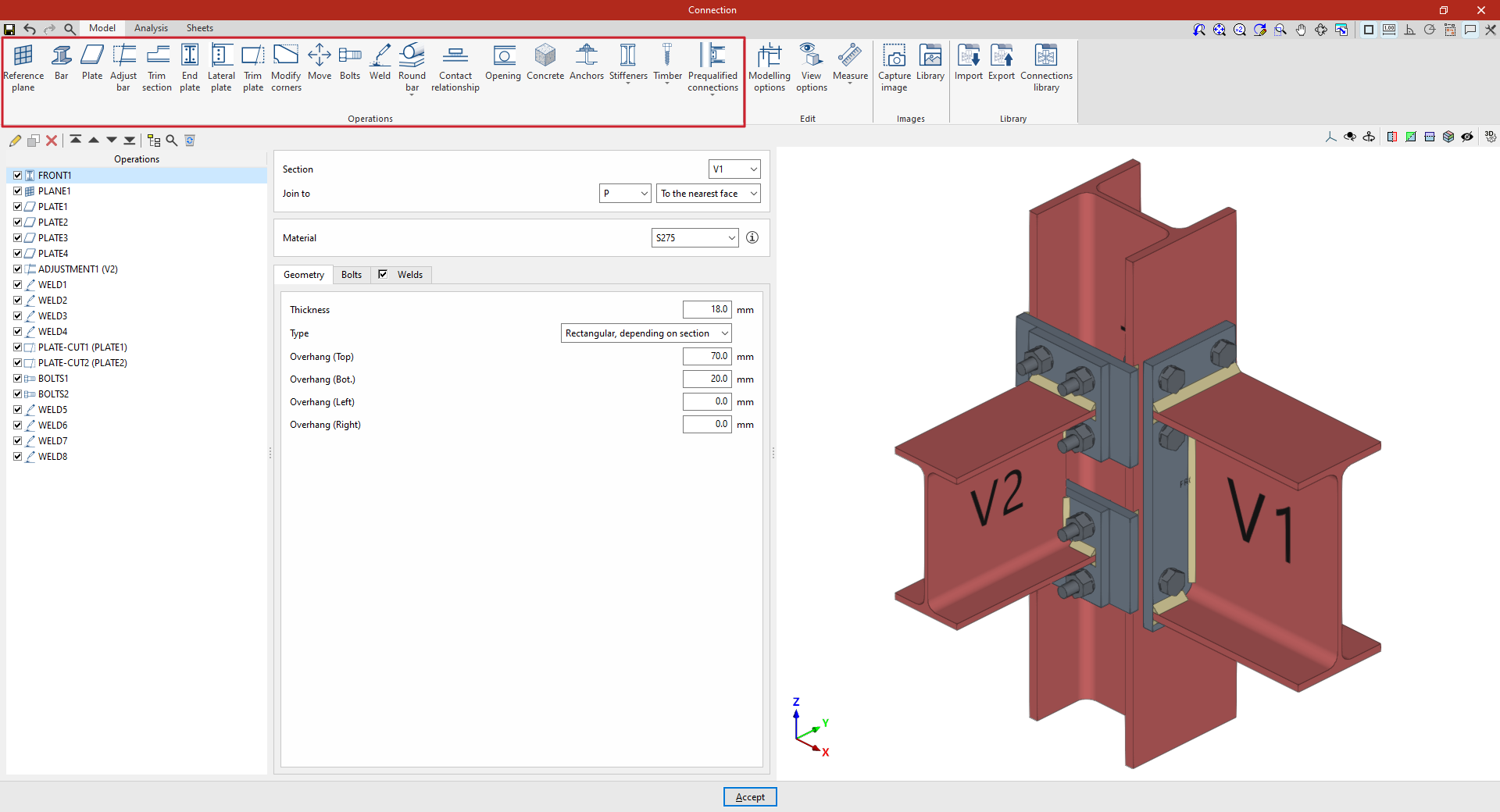

Operaciones (CYPE Connect y StruBIM Steel)

Operaciones disponibles en el modelado de uniones

En la pestaña “Modelo” de la ventana de edición de la unión se deben especificar las “Operaciones” necesarias para definir la unión utilizando las herramientas del bloque correspondiente. Las operaciones disponibles son las siguientes:

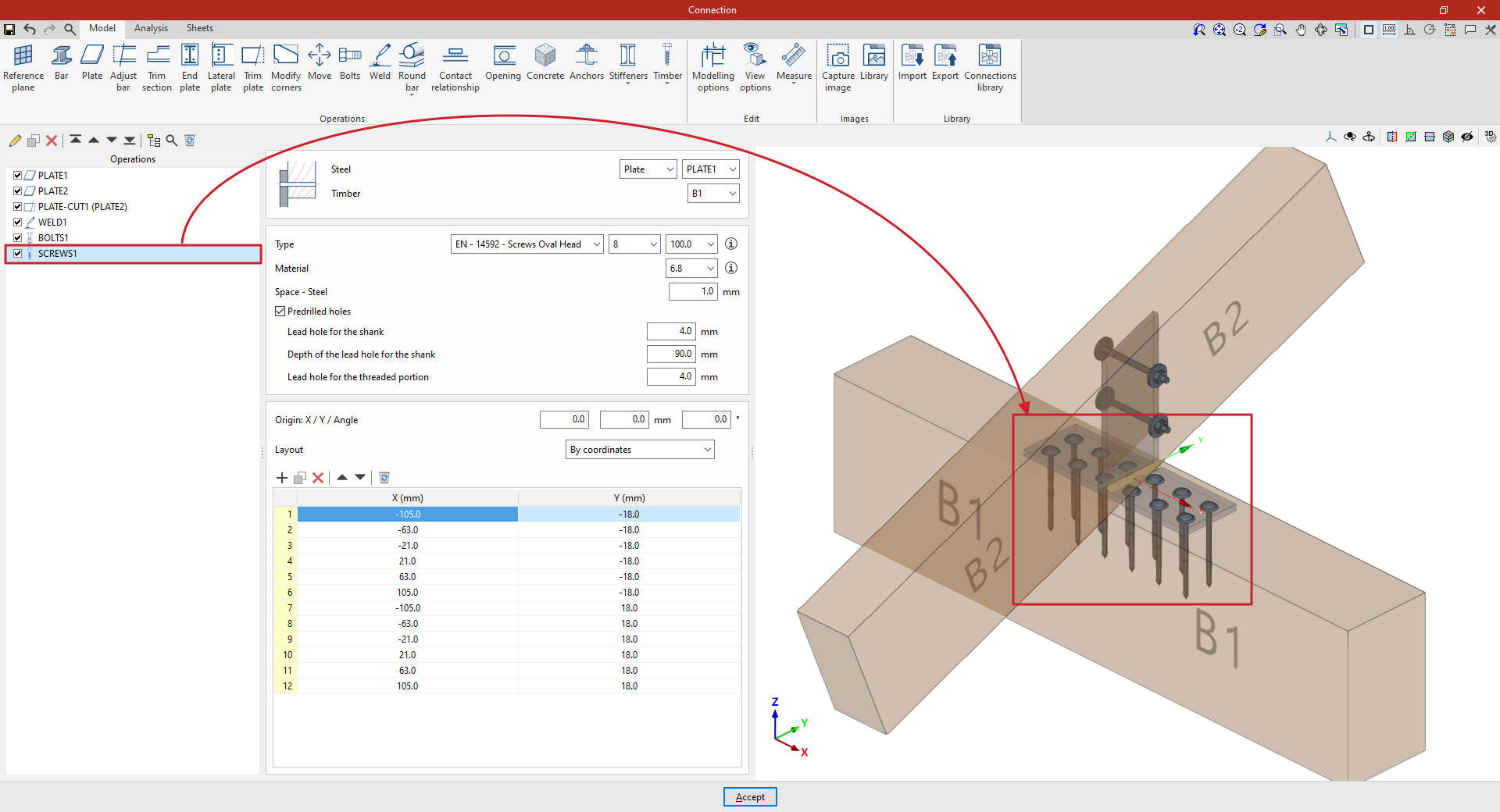

- Madera:

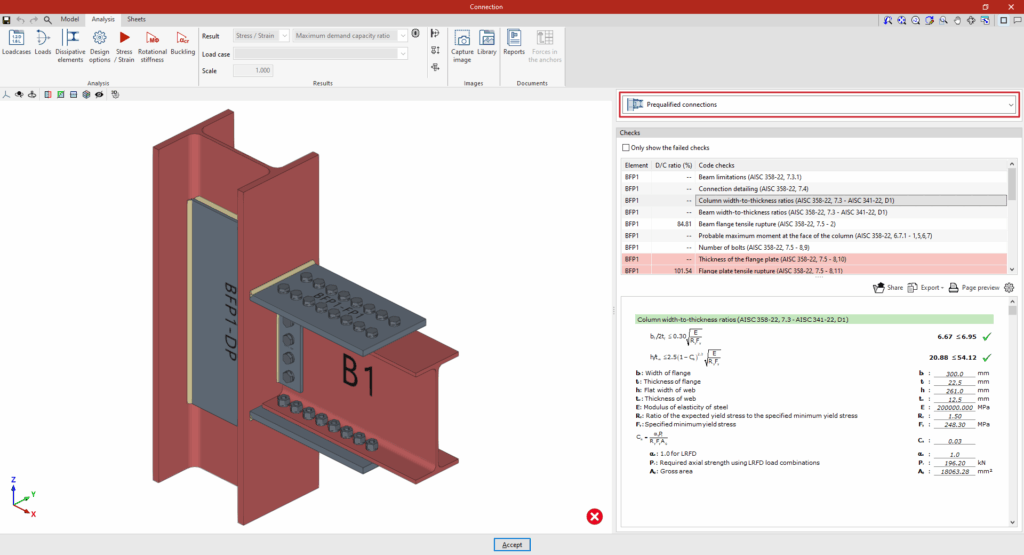

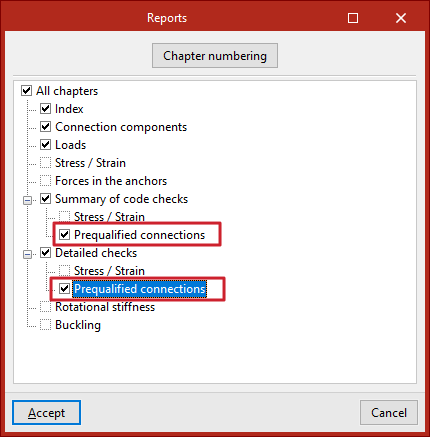

- Conexiones precalificadas (sólo en las normas disponibles)

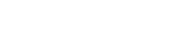

Para acceder a la ventana de edición de una “Unión”:

- en CYPE Connect, una vez creado el nudo, se selecciona en la tabla de la parte izquierda de la interfaz y se edita la “Unión” pulsando sobre el botón correspondiente de la parte superior.

- en StruBIM Steel, se utiliza la opción "Editar" sobre la unión en la pestaña "Modelo" (introducida previamente desde la opción "Unión").

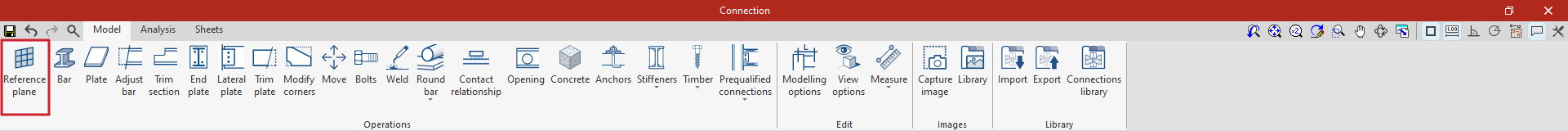

Operación "Plano de referencia"

La operación "Plano de referencia" permite introducir planos de referencia auxiliares en el modelado de uniones que se utilizan para realizar cortes en perfiles y placas, para realizar ajustes de extensión o reducción de estos planos, o como referencia al añadir placas.

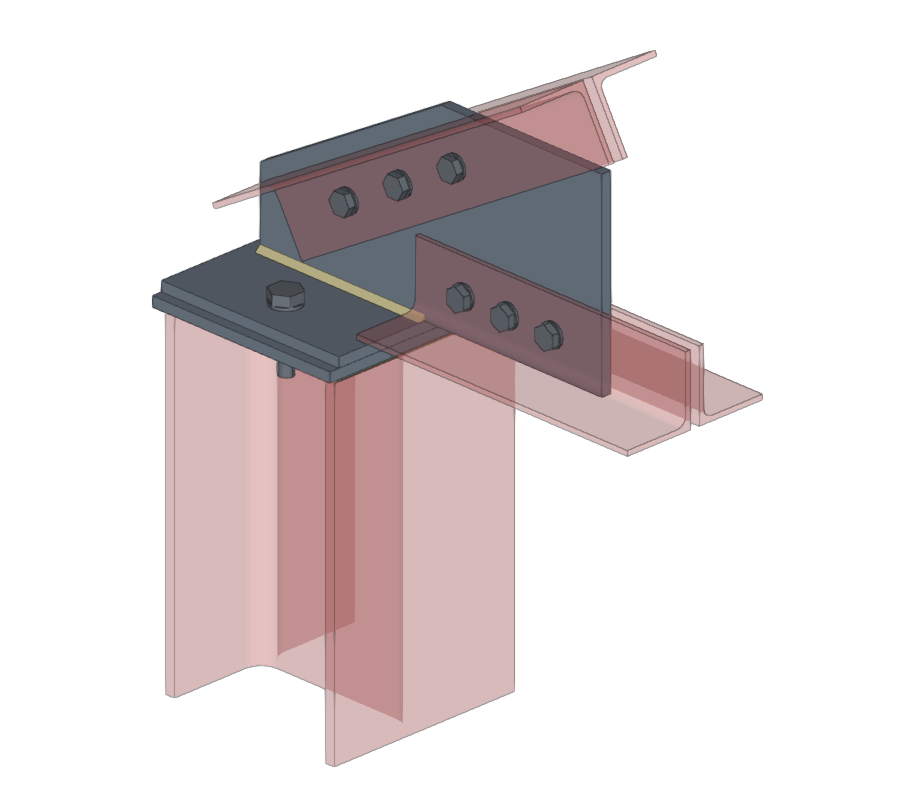

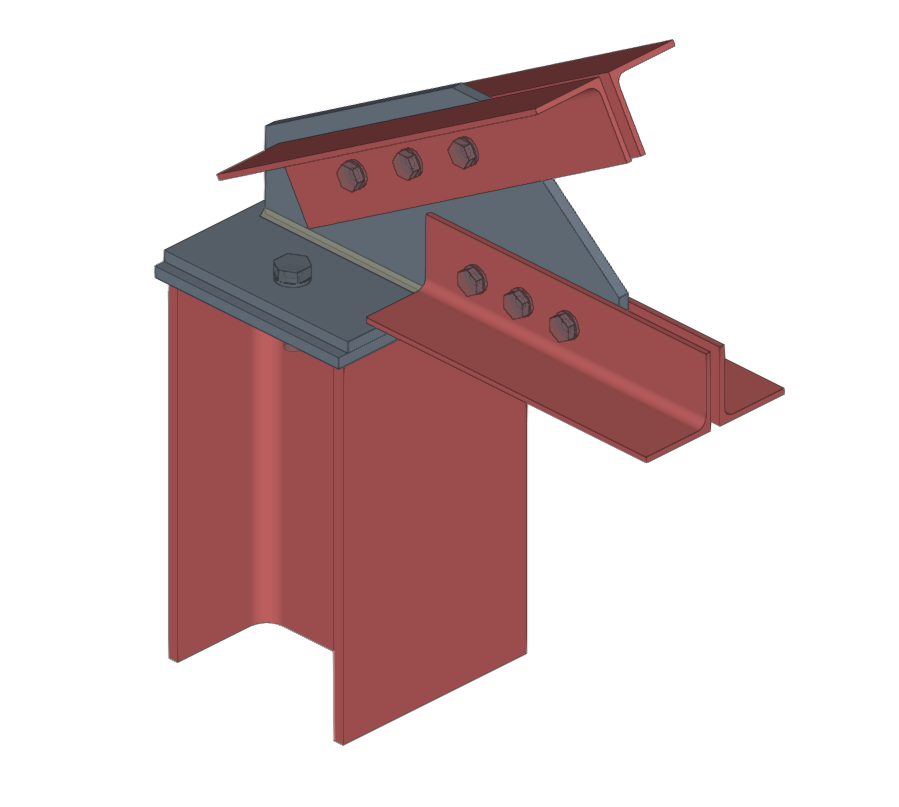

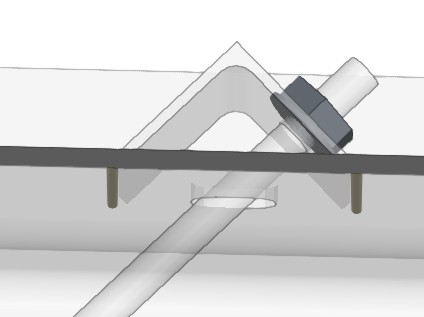

| Ejemplo (situación original): |

|---|

| En el ejemplo aquí mostrado, se han introducido placas, tornillos y soldaduras, y se han realizado operaciones de ajuste sobre los perfiles de la unión y recortes en las placas. Para completar la unión, se puede introducir un plano de referencia que se podrá usar posteriormente para introducir el último recorte sobre una de las placas del modelo. |

Introducción del plano de referencia

Para introducir un plano de referencia, se pulsa sobre la opción “Plano de referencia” de la barra de herramientas superior.

Al hacerlo, en la vista 3D de la derecha se representa el plano de referencia seleccionado con una superficie de color gris.

Se puede configurar la posición del plano utilizando las opciones del panel central. La “Posición” puede configurarse de las siguiente formas elegidas en el desplegable:

- por "Ángulos";

- mediante un "Vector normal" a su superficie;

- "Perpendicular" a una barra;

- "Según dos barras" que forman el plano;

- en la "Bisectriz" entre dos barras;

- en la "Intersección" entre dos barras;

- en la intersección entre una barra y la envolvente de otra (seleccionando la opción "Intersección (Envolvente)");

- o perpendicular al "Borde" de una placa.

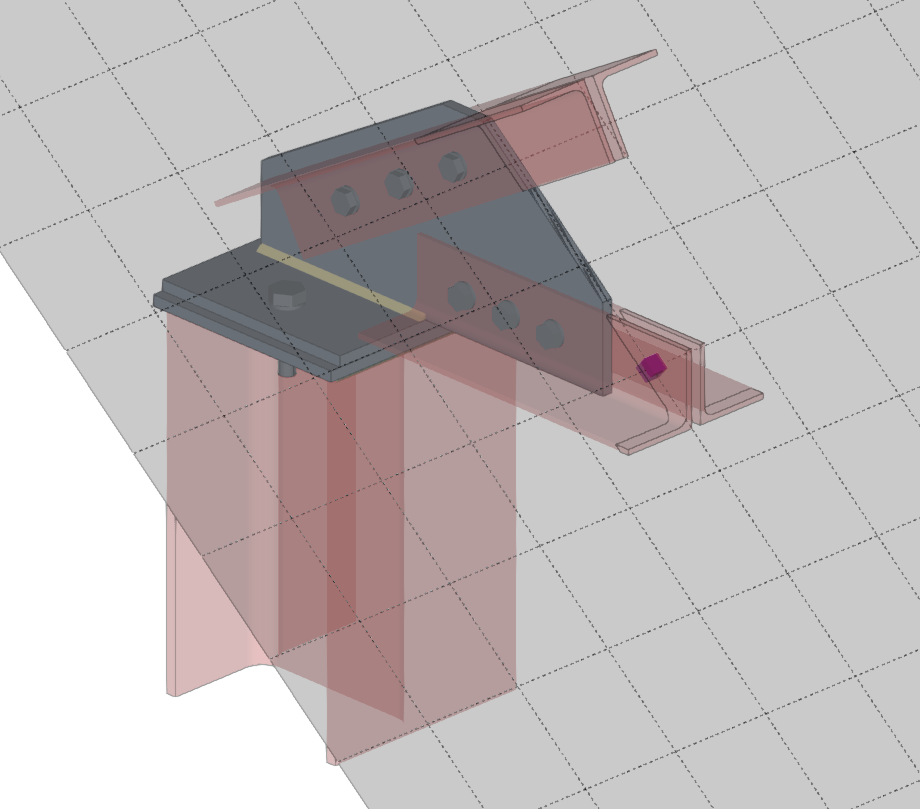

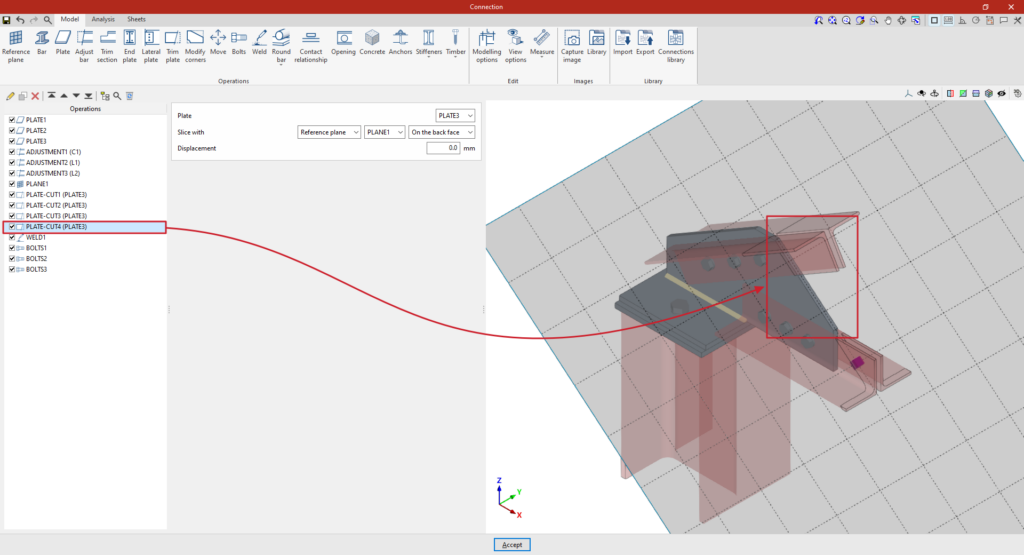

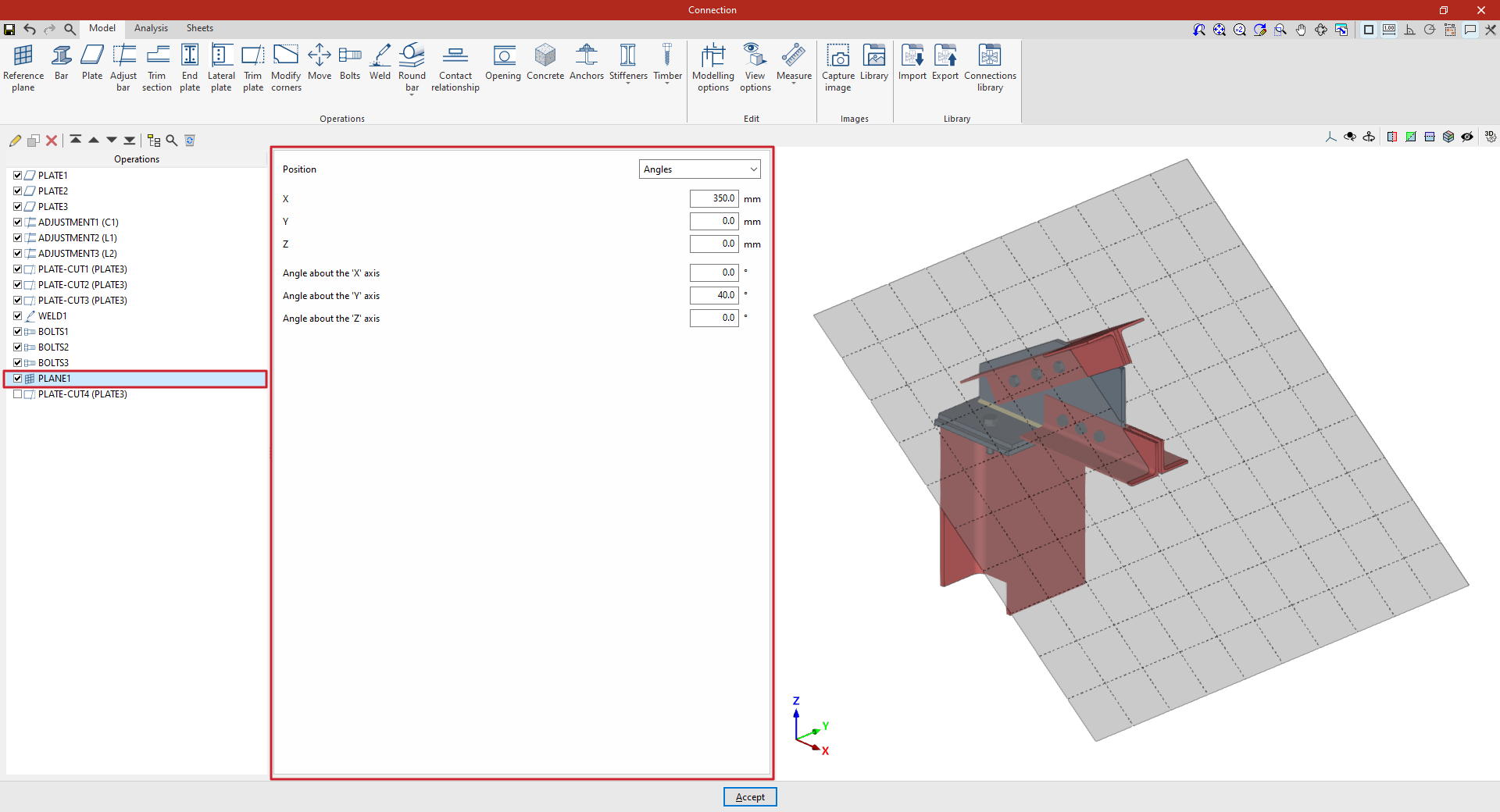

| Ejemplo (continuación): |

|---|

| Tras crear el plano de referencia, se puede utilizar en otras opciones como “Ajustar perfil” y “Recortar placa”, o para definir la posición de una “Placa” o un elemento de “Hormigón”. Por ejemplo, se puede definir la “Posición” por “Ángulos” y añadir posteriormente un recorte de placa que utilice el “Plano de referencia” introducido. De esta forma, se completa el modelo de la unión. A partir de aquí, se puede realizar el “Cálculo” de la misma en la pestaña para este fin. |

Las siguientes opciones permiten definir planos en cualquier posición:

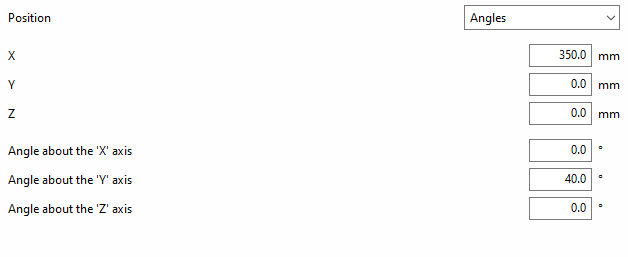

Plano de referencia por ángulos

Si se define la “Posición” por “Ángulos”, se deben introducir en primer lugar las coordenadas “X”, “Y” y “Z” de un punto del plano.

Después, se rota el plano introduciendo el “Ángulo alrededor del eje ‘X’” y el “Ángulo alrededor del eje ‘Y’”. Estos valores se refieren a los ejes globales del sistema de referencia de la unión.

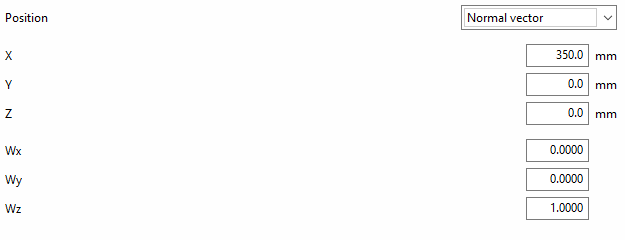

Plano de referencia mediante un vector normal

Si se define la “Posición” del plano a través de un “Vector normal” a su superficie, se indican en primer lugar las coordenadas “X”, “Y” y “Z” de un punto del plano.

Después, se escriben las componentes “Wx”, “Wy” y “Wz” del vector normal.

Las siguientes opciones permiten que la posición del plano queda referenciada a otros elementos, por lo que ante cambios de las dimensiones o de la posición de las barras, también cambiará la posición del plano. Esto tiene especial interés al combinarlo con el uso de la biblioteca de uniones:

Plano de referencia perpendicular a un barra

Para definir la “Posición” se puede declarar que el plano de referencia es “Perpendicular” a una barra.

En este caso, se elige la “Barra” en el desplegable correspondiente.

Después, se puede aplicar un “Desplazamiento X” del plano siguiendo el eje X local del perfil, que puede ser negativo o positivo.

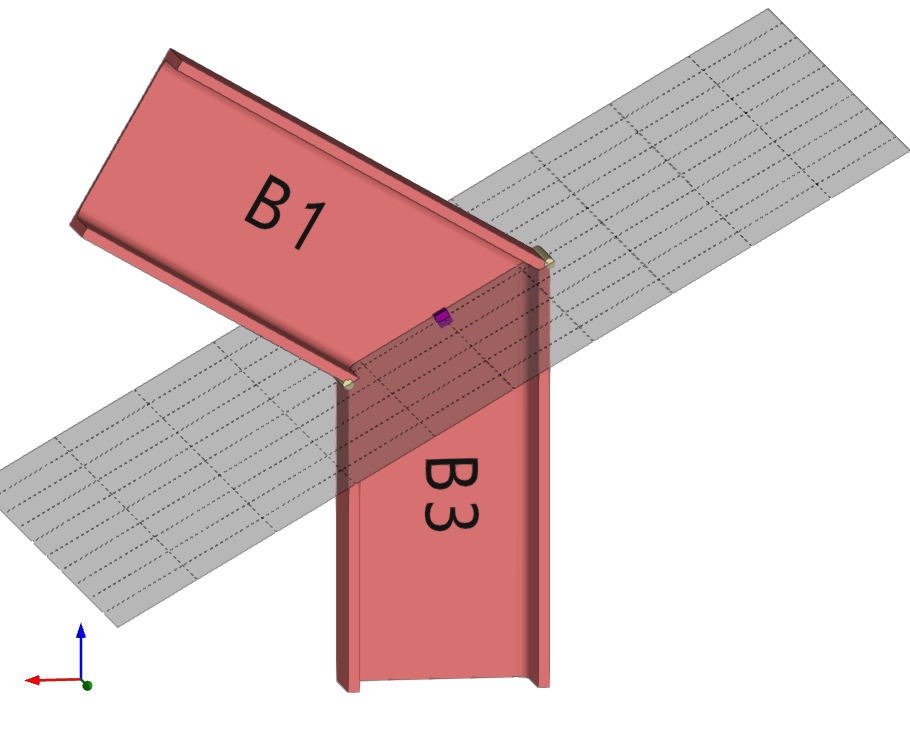

Plano de referencia según dos barras

Para definir la “Posición” se puede declarar que el plano de referencia se realiza “Según dos barras”.

En este caso, se eligen la “Barra 1” y la “Barra 2” en los desplegables correspondientes.

Con esta opción, si las dos barras seleccionadas están contenidas en el mismo plano, el plano de referencia se creará en el que forman los dos ejes X locales. Cuando las barras no están contenidas en el mismo plano, el plano de referencia se creará en el punto medio del origen de ambas.

Plano de referencia en la bisectriz de dos barras

Para definir la “Posición” se puede declarar que el plano de referencia se sitúa en la “Bisectriz” de dos barras.

En este caso, se eligen la “Barra 1” y la “Barra 2” en los desplegables correspondientes.

Plano de referencia en la intersección entre una barra y una de las placas de otra barra

Para definir la “Posición” se puede declarar que el plano de referencia se sitúa en la “Intersección” entre una barra y una de las placas de otra barra.

En este caso, se eligen la “Barra 1” y la “Barra 2” en los desplegables correspondientes.

Es necesario indicar la placa o parte de la segunda barra con la que se desea obtener la intersección, por ejemplo, "A la cara más cercana", "A la cara más cercana", el "Ala" o el "Alma" de un perfil en L.

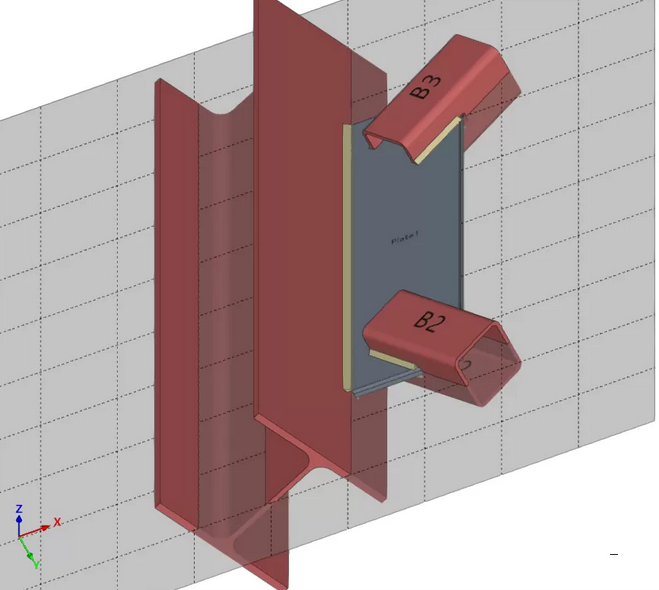

Plano de referencia en la intersección de una barra y la envolvente de otra barra

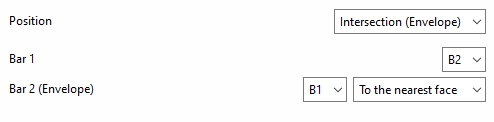

Para definir la “Posición” se puede declarar que el plano de referencia se sitúa en la intersección de una barra y la envolvente de otra barra (mediante la opción "Intersección (Envolvente)").

En este caso, se eligen la “Barra 1” en el primer desplegable, y la barra de la que se quiere considerar la envolvente en el segundo desplegable (“Barra 2 (Envolvente)”.

Es necesario indicar la cara de la envolvente con la que se desea obtener la intersección, ya sea "A la cara más cercana", "A la cara más cercana", la cara superior ("Cara sup."), la cara inferior ("Cara inf."), la cara izquierda ("Cara izq.") o la cara derecha ("Cara der.").

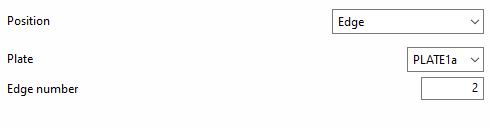

Plano de referencia en el borde de una placa

Para definir la “Posición” se puede declarar que el plano de referencia se sitúa en el "Borde" de una placa.

En este caso, se elige la “Placa” en el primer desplegable, y se escribe el "Número de borde" de la placa donde se desea situar el plano en el campo correspondiente.

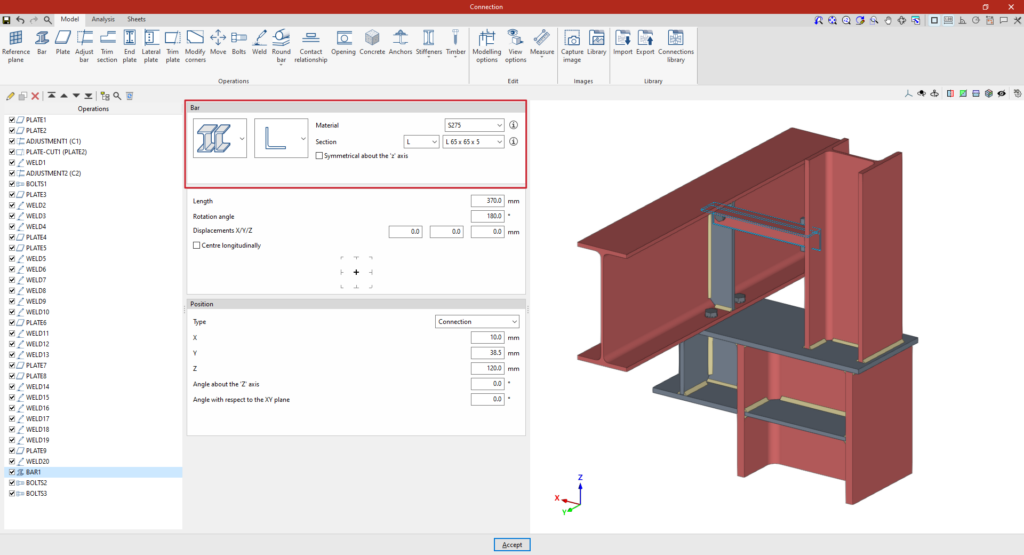

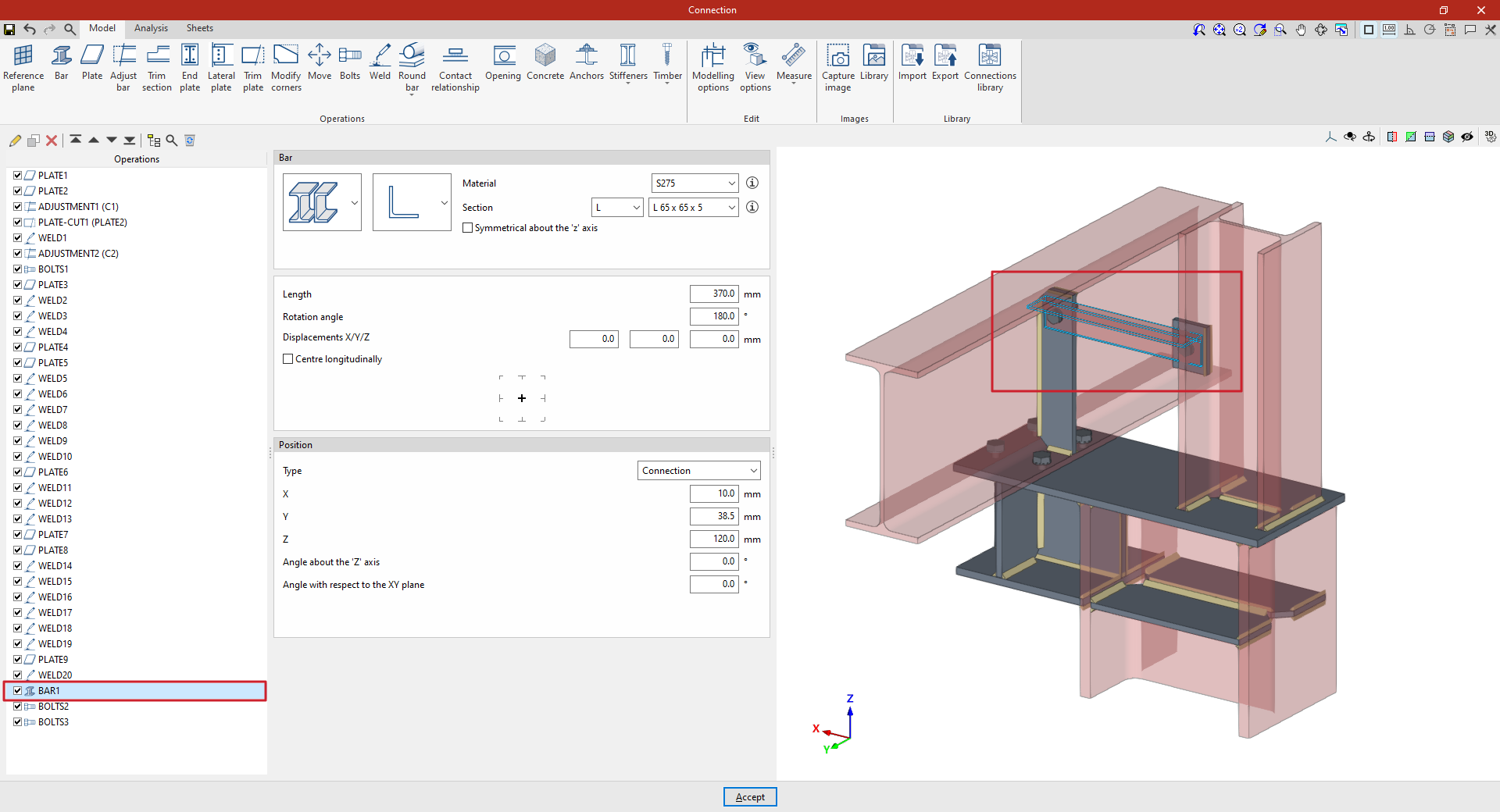

Operación "Barra"

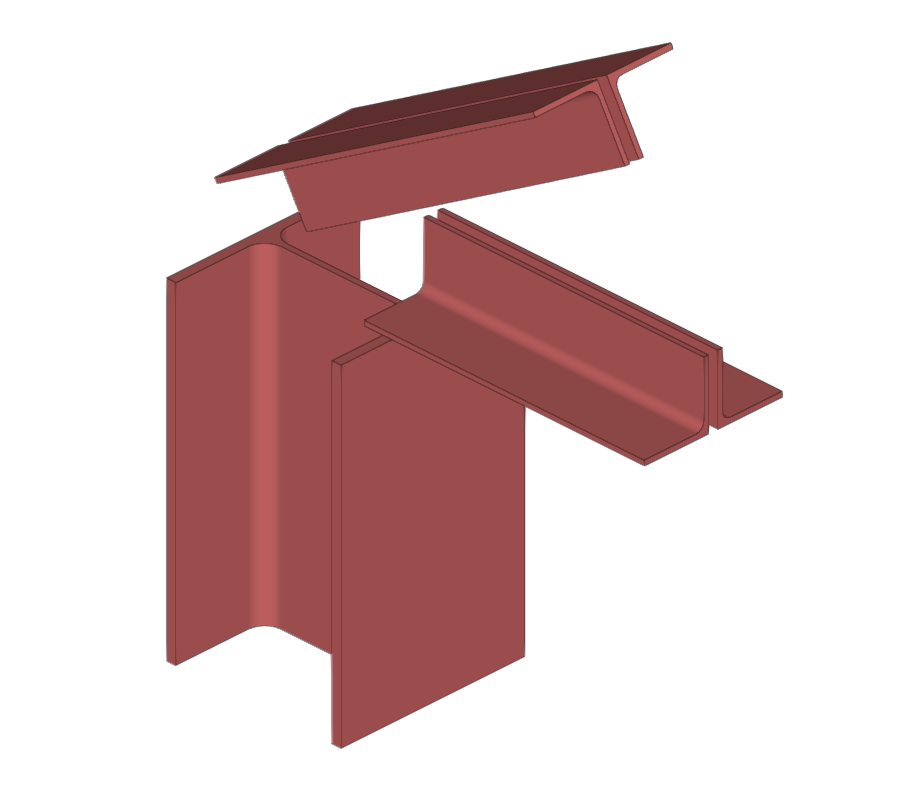

La operación "Barra" en el modelado de uniones permite añadir barras adicionales a la unión que no han sido introducidas previamente en la definición de perfiles del nudo y que permiten simular descuelgues, elementos de apoyo, ménsulas de refuerzo, etc.

Introducción de la barra adicional

Para introducir la barra adicional, se pulsa sobre la opción “Barra” de la barra de herramientas superior.

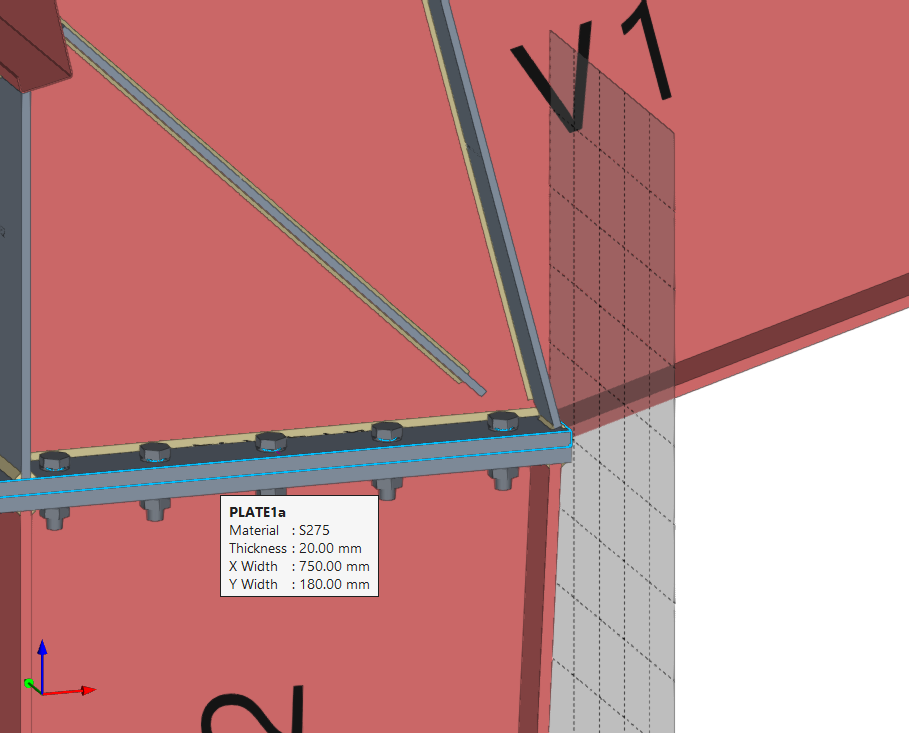

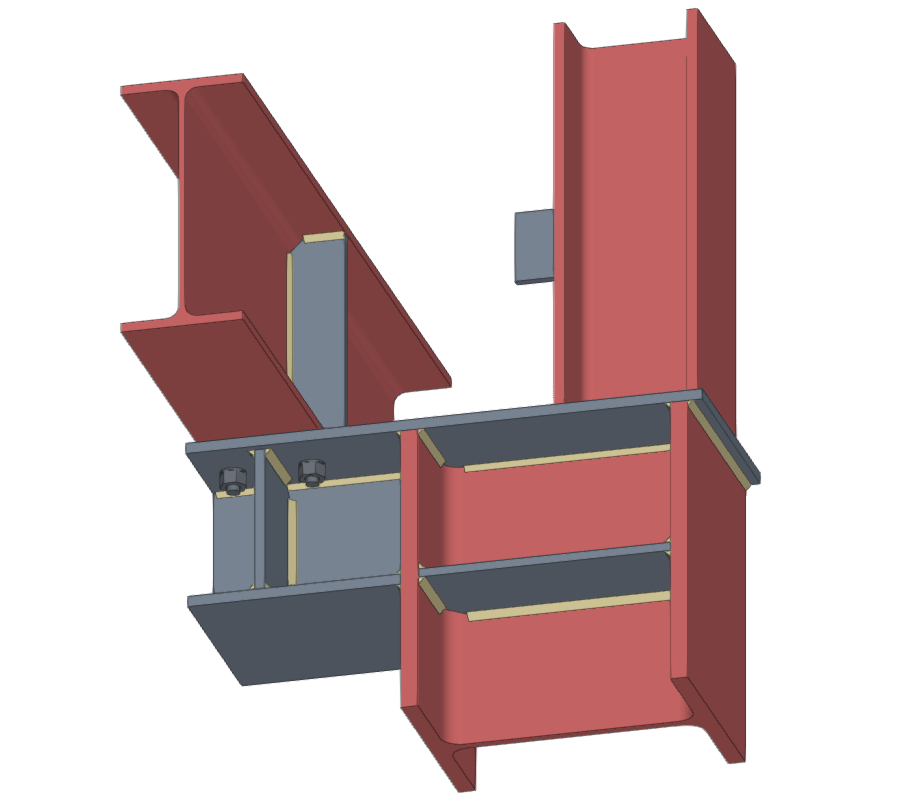

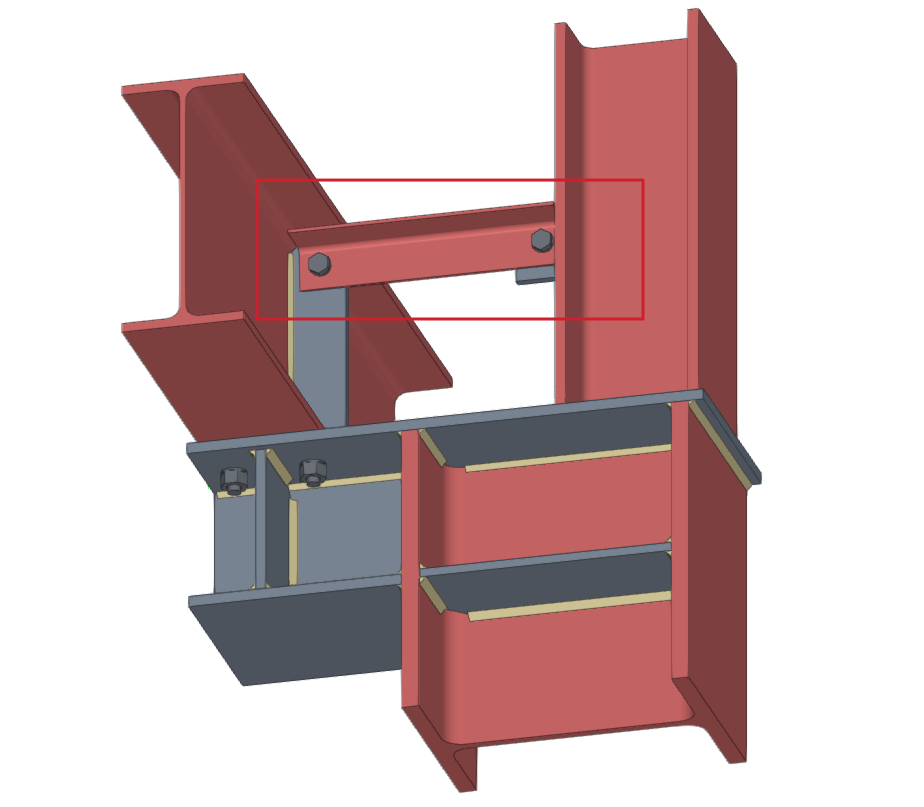

| Ejemplo: |

|---|

| En el ejemplo aquí mostrado, se han introducido placas, tornillos y soldaduras, y se han realizado operaciones de ajuste sobre los perfiles de la unión. Para completar la unión, se introduce una barra auxiliar situada entre las placas soldadas al pilar C2 y a la viga B1. Esta barra no ha sido introducida previamente en la definición de perfiles del nudo. |

Selección del material y la sección de la barra adicional

En el apartado “Barra”, se elige en los desplegables si se trata de un perfil de acero laminado, de acero conformado, tubular metálico o de madera y, después, la tipología de la sección:

- en el caso de barras de acero laminado, puede ser doble T, U simple, angular, T simple, redondo macizo o cuadrado macizo;

- en el caso de barras de acero conformado, puede ser en U, C, Z simple, Z rigidizada, L o L rigidizada;

- en el caso de los perfiles tubulares metálicos, puede ser tubo rectangular o tubo circular;

- y en el caso de las barras de madera, la sección es rectangular maciza.

A la derecha, se elige el “Material” en el desplegable entre los disponibles.

Después, se selecciona la “Sección” del perfil en los siguientes desplegables, seleccionando directamente una serie de perfiles entre las disponibles y un determinado perfil de la serie.

Los botones de información a la derecha permiten consultar las propiedades del material y las propiedades geométricas del perfil.

En la parte derecha, se puede especificar la “Resistencia en función del espesor”.

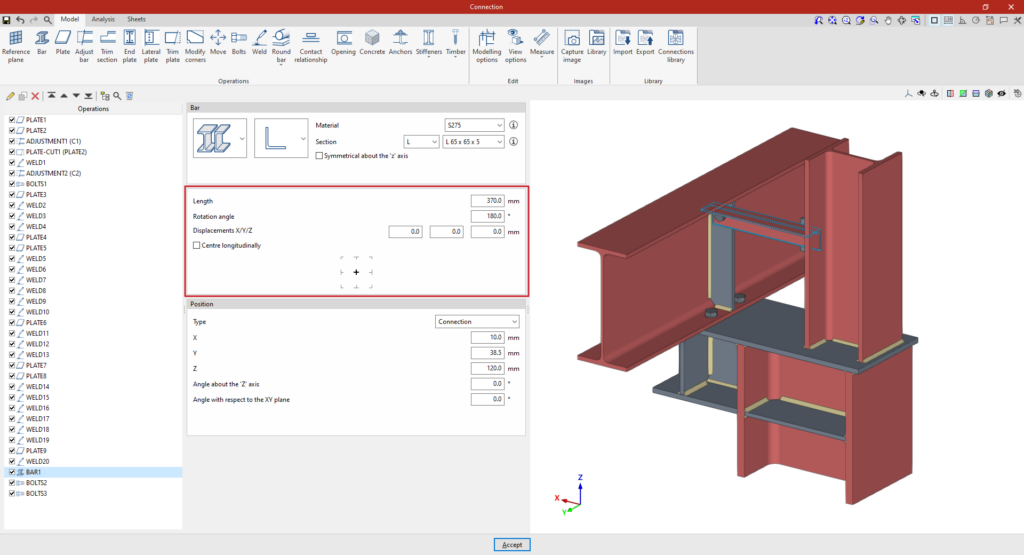

Definición de la longitud y la disposición de la barra adicional

Posteriormente, se introduce la “Longitud” del perfil.

Los siguientes parámetros permiten ajustar la disposición de la barra. El “Ángulo de rotación” y el “Desplazamiento X”, el “Desplazamiento Y” y el “Desplazamiento Z” están referidos al sistema de coordenadas locales del perfil. Por ejemplo, se puede introducir un valor de 180 grados, sin desplazamientos, para girar el perfil sobre su eje. Estos desplazamientos modifican la disposición de la barra respecto a su disposición por defecto.

Si se activa la casilla "Centrar longitudinalmente", el perfil se situará de tal forma que su centro longitudinal se hace coincidir con el punto de referencia definido en el apartado siguiente. Si se mantiene desactivada, será el extremo del perfil el que se haga coincidir con dicho punto.

Más abajo, es posible seleccionar el punto de ajuste de la barra adicional en el esquema, ya sea el eje del perfil, el centro de una de sus caras o una de sus esquinas.

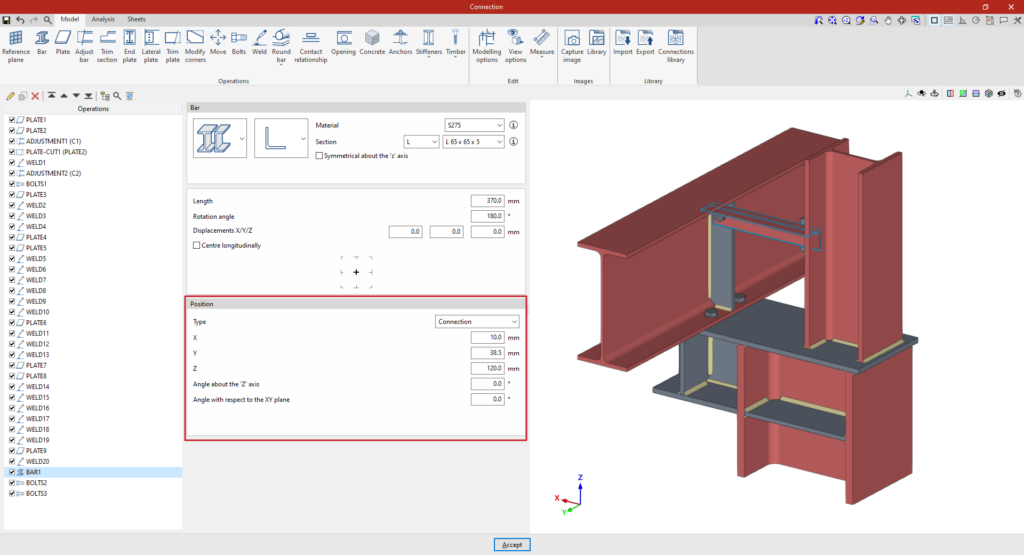

Configuración de la posición de la barra adicional

En el apartado “Posición” se define el punto de referencia para la posición de la barra. Este puede ser uno de los siguientes, dependiendo de la selección realizada en el desplegable "Tipo":

- Si se escoge "Unión", la barra adicional se dispondrá tomando como referencia el centro de la unión.

Así, se indican las distancias “X”, “Y” y “Z” del origen de coordenadas locales del perfil respecto al centro de la unión.

Más adelante, el “Ángulo alrededor del eje Z” o eje vertical de la unión permite aplicar un giro en planta, y el “Ángulo respecto al plano XY” aplica un giro en el plano vertical que contiene al perfil. - Si se escoge "En la dirección de una barra", la barra adicional introducida se dispondrá siguiendo la dirección de la barra seleccionada.

En primer lugar, deberá seleccionarse una "Barra" existente.

A partir de aquí, es posible introducir "Desplazamientos X/Y/Z" en las coordenadas locales de dicha barra, así como introducir el "Ángulo alrededor del eje 'y' local" y el "Ángulo alrededor del eje 'z' local" de la barra seleccionada para ajustar la disposición de la barra adicional respecto de la misma.

En la parte inferior también es posible seleccionar el punto de ajuste de la barra adicional en el esquema, ya sea el eje del perfil, el centro de una de sus caras o una de sus esquinas.

A partir de este punto, se deben añadir el resto de operaciones necesarias para completar el modelo de la unión antes de poder realizar el “Cálculo” de la misma en la pestaña correspondiente.

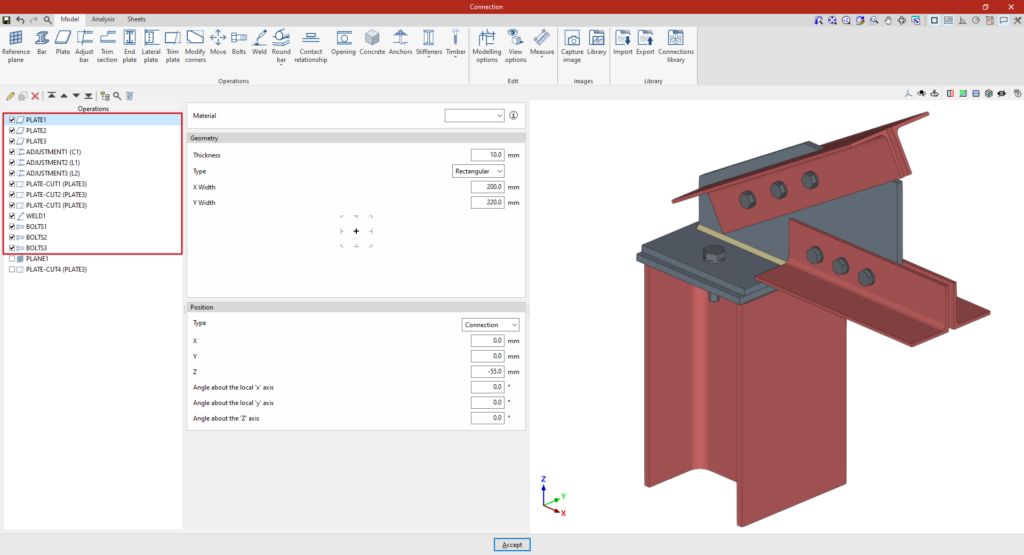

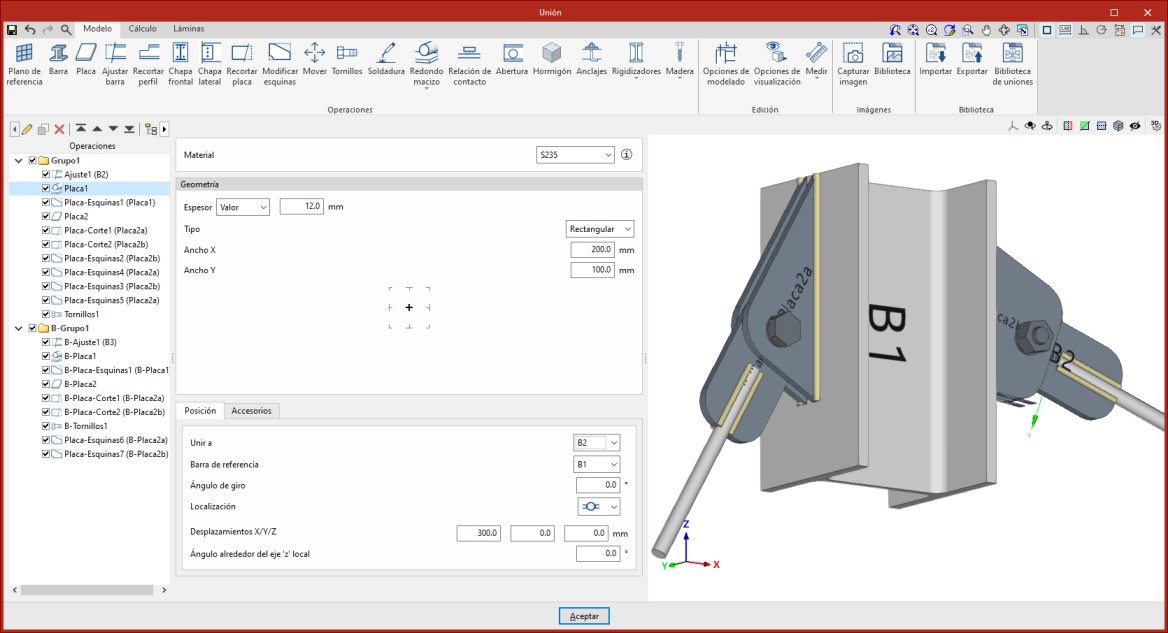

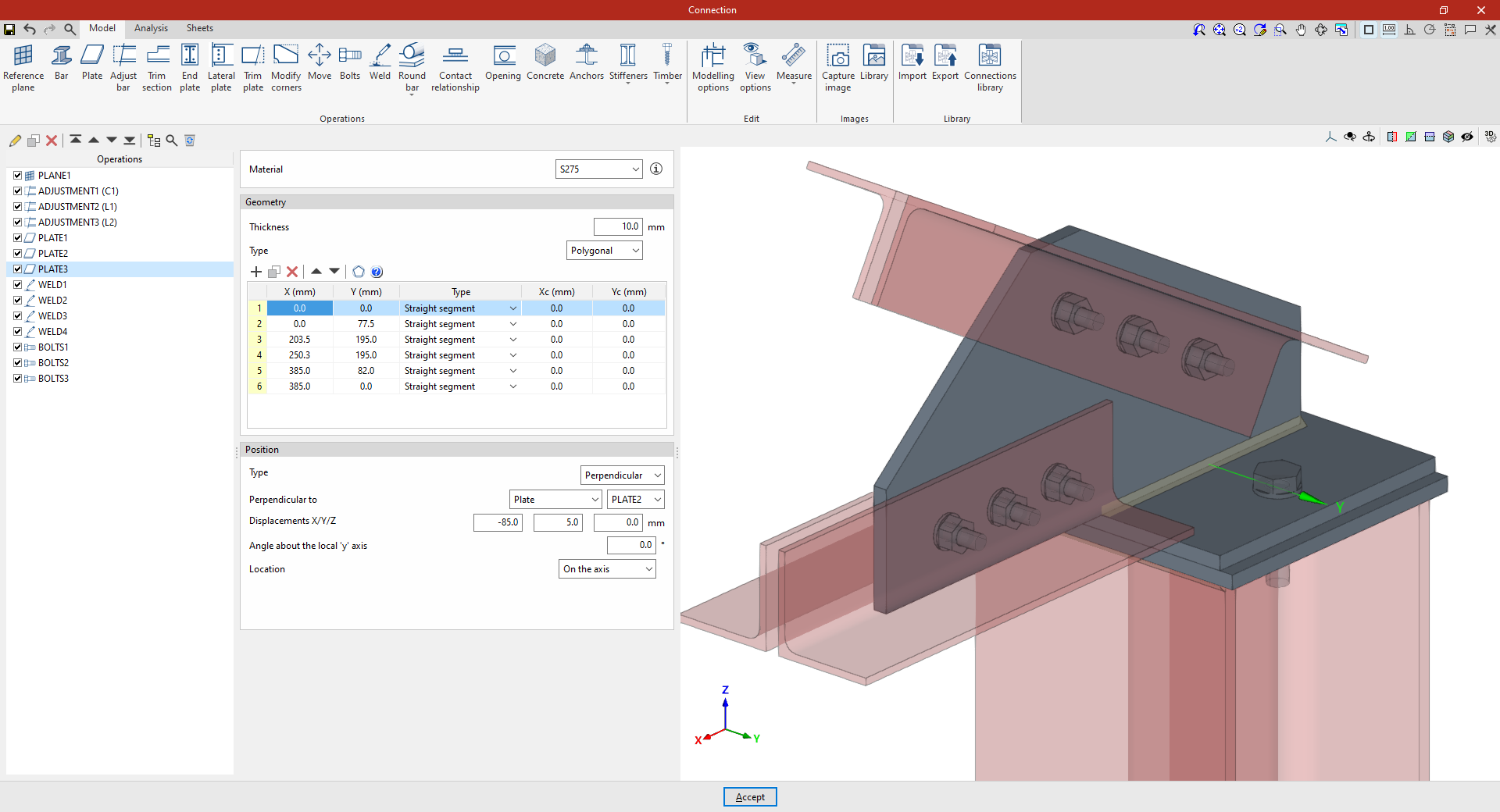

Operación "Placa"

La herramienta "Placa" permite generar placas rectangulares y poligonales e insertarlas en el modelo de la unión. Las placas poligonales pueden definirse a partir de coordenadas, y es posible copiar y pegar tablas directamente desde hojas de cálculo.

Introducción de la placa

Para introducir una placa, se pulsa sobre la opción “Placa” de la barra de herramientas superior.

| Nota: |

|---|

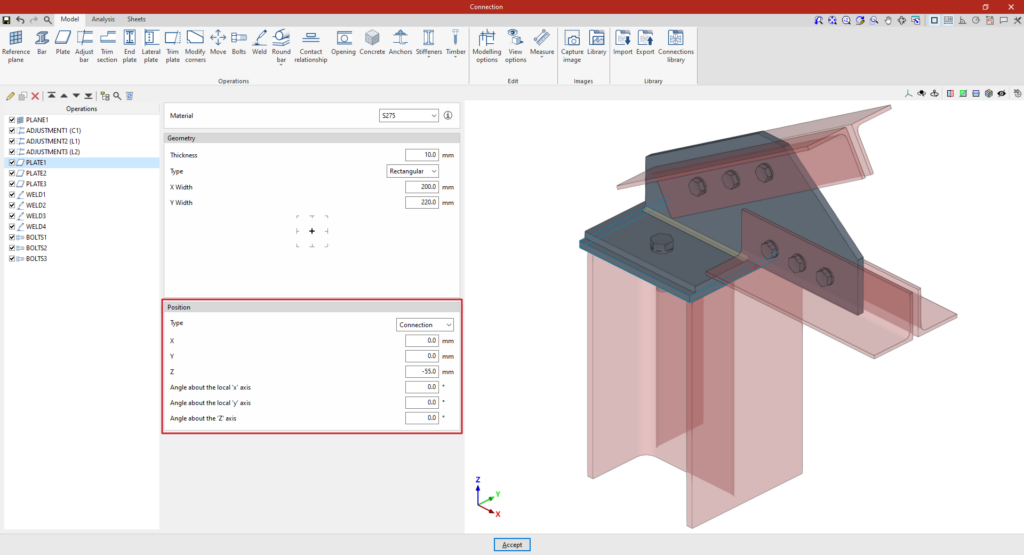

| En el ejemplo aquí mostrado, ya se han realizado operaciones de ajuste sobre los perfiles para modificar su geometría. A continuación, se añaden tres placas que permiten resolver la unión entre los perfiles. |

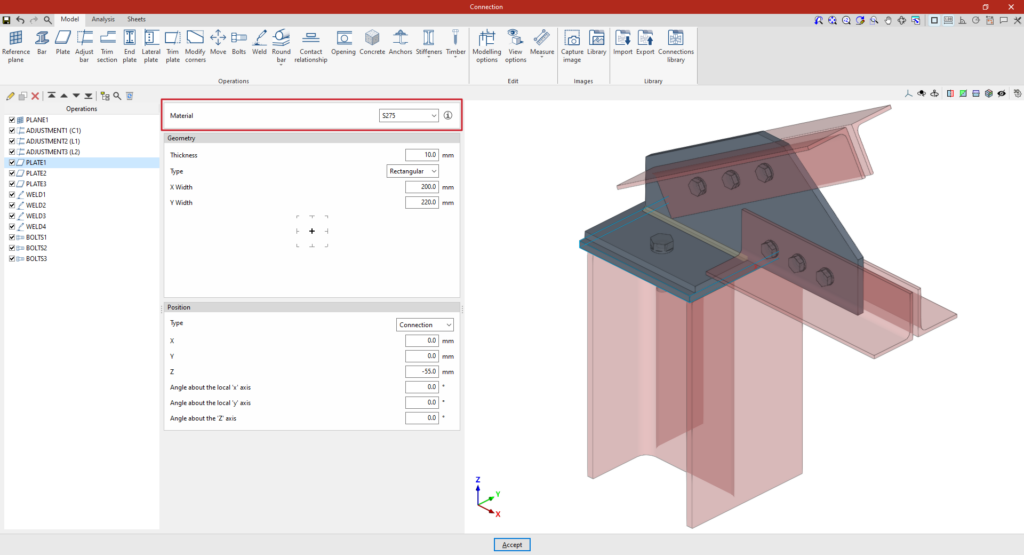

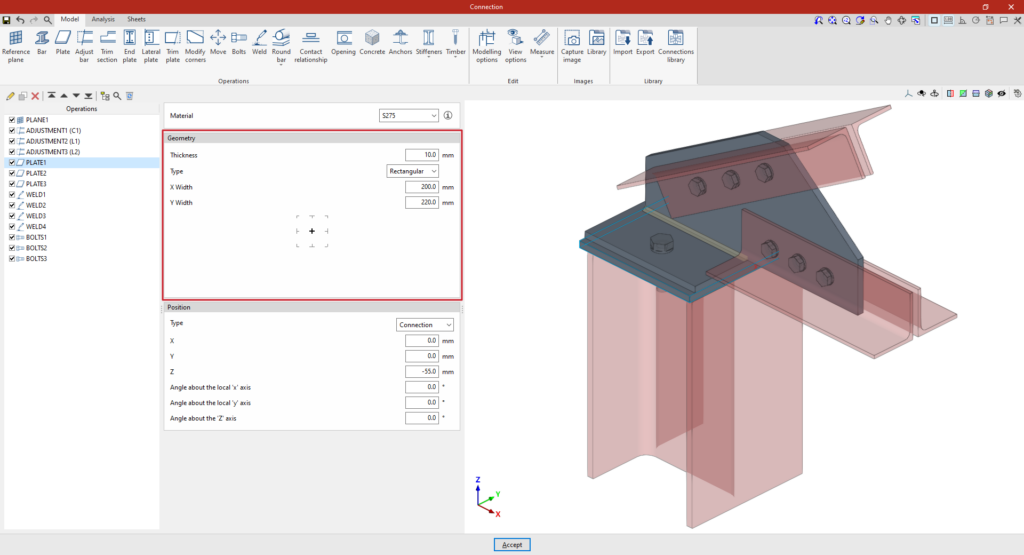

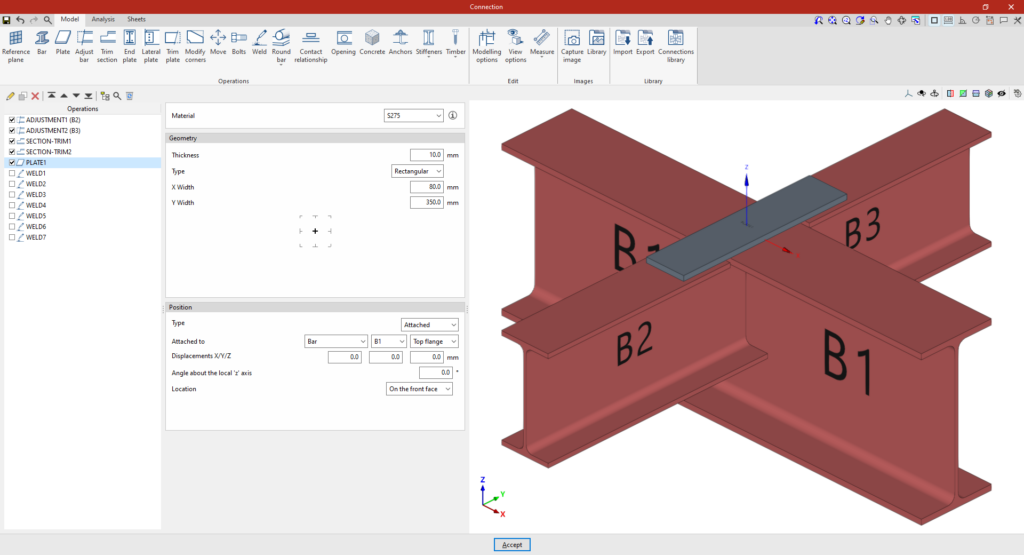

Selección del material de la placa

En primer lugar, se selecciona el “Material” de la placa en el desplegable entre los disponibles. Si se pulsa sobre el botón de información a la derecha, se pueden consultar sus propiedades.

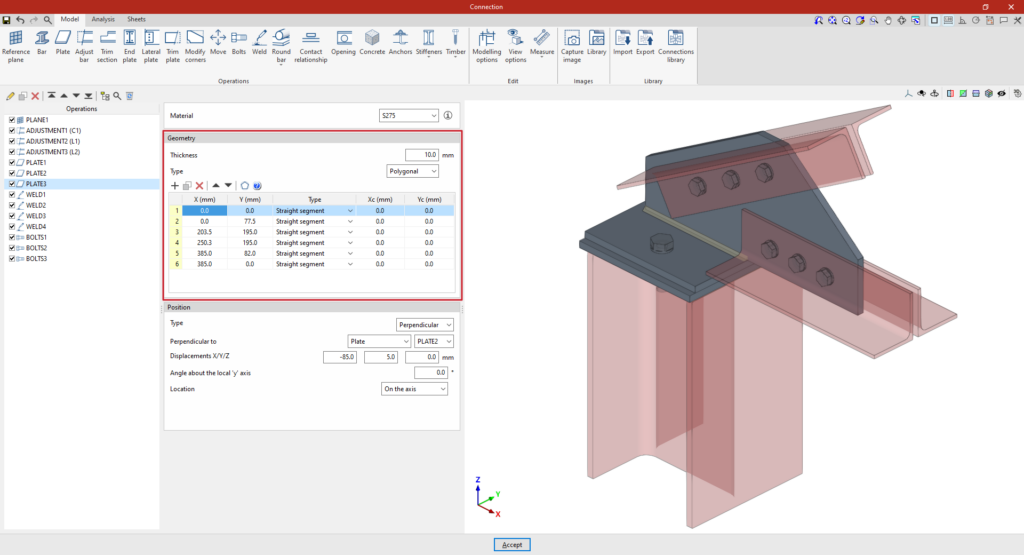

Definición de la geometría de la placa

En el siguiente apartado se define la “Geometría” de la placa. Se introduce el “Espesor” y se selecciona el “Tipo” de placa en el desplegable, ya sea "Rectangular", "Circular" o "Poligonal".

Placas rectangulares

Si se selecciona “Rectangular”, se deben especificar el “Ancho X” y el “Ancho Y”.

Placas circulares

Si se selecciona “Circular”, basta con indicar el “Diámetro” de la misma.

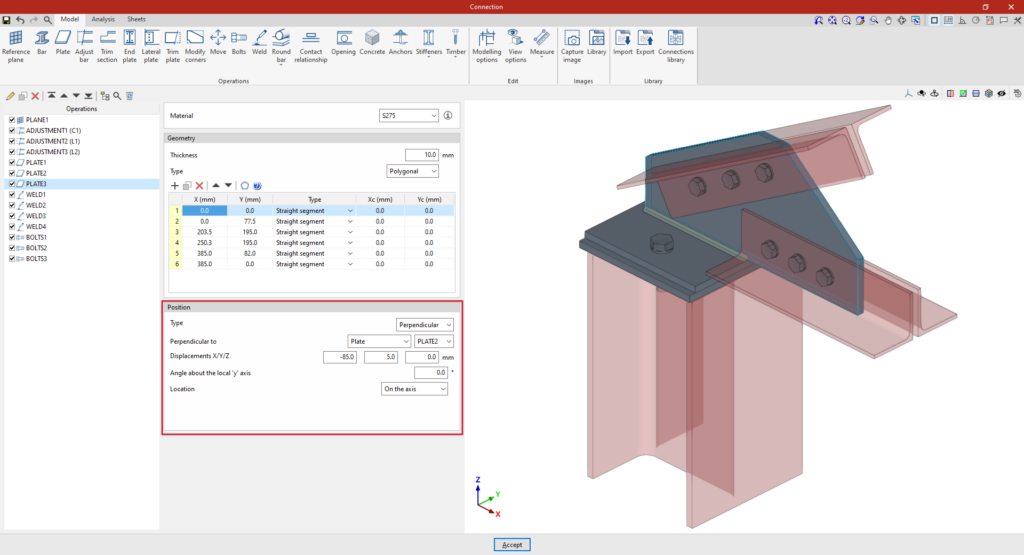

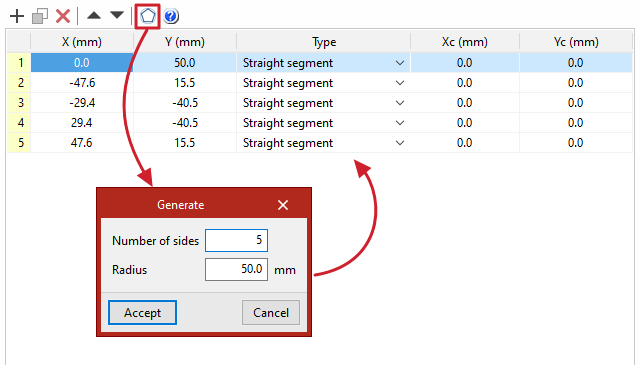

Placas poligonales

Si se selecciona “Poligonal”, aparece una tabla donde se define la geometría de la placa introduciendo sus vértices por coordenadas:

- Las opciones de la barra superior permiten "Añadir", "Copiar", "Borrar" y reordenar vértices en la lista.

- Si se trata de un tramo recto, se selecciona "Tramo recto" en la columna "Tipo" y se definen las coordenadas "X" e "Y" del vértice inicial. El tramo cubrirá hasta las coordenadas "X" e "Y" del siguiente vértice.

- si se trata de un tramo curvo, se selecciona "Tramo curvo" en la columna "Tipo" y se definen las coordenadas del centro del arco "Xc" e "Yc". El tramo cubrirá desde las coordenadas "X" e "Y" definidas en el mismo hasta las coordenadas "X" e "Y" del siguiente vértice.

- El programa también tiene dispone de la herramienta "Generar" en la parte superior de la lista, que permite generar automáticamente los vértices para placas poligonales de tramos rectos introduciendo el "Número de lados" y el "Radio" del círculo circunscrito a los vértices de la placa. Si se utiliza esta herramienta se eliminarán los datos introducidos previamente en la lista.

- Para facilitar la introducción de estos datos, el programa muestra una imagen de “Ayuda” al pulsar sobre el botón correspondiente de la parte superior de la lista.

Definición de la posición de la placa

Por último, se define la “Posición” de la placa. La posición de la placa puede estar referida al centro de la "Unión", o la placa puede estar "Adosada" o ser "Perpendicular" a otra placa, otra barra o un plano de referencia.

La placa introducida se puede visualizar en la vista 3D de la derecha.

Placa posicionada respecto al centro de la unión

En el desplegable “Tipo” se elige “Unión” para definir la posición de la placa introduciendo las coordenadas “X”, “Y” y “Z” respecto al centro de la unión.

Si es necesario rotar la placa, se pueden introducir el “Ángulo alrededor del eje ‘x’ local”, el “Ángulo alrededor del eje ‘y’ local” y el “Ángulo alrededor del eje ‘Z’”.

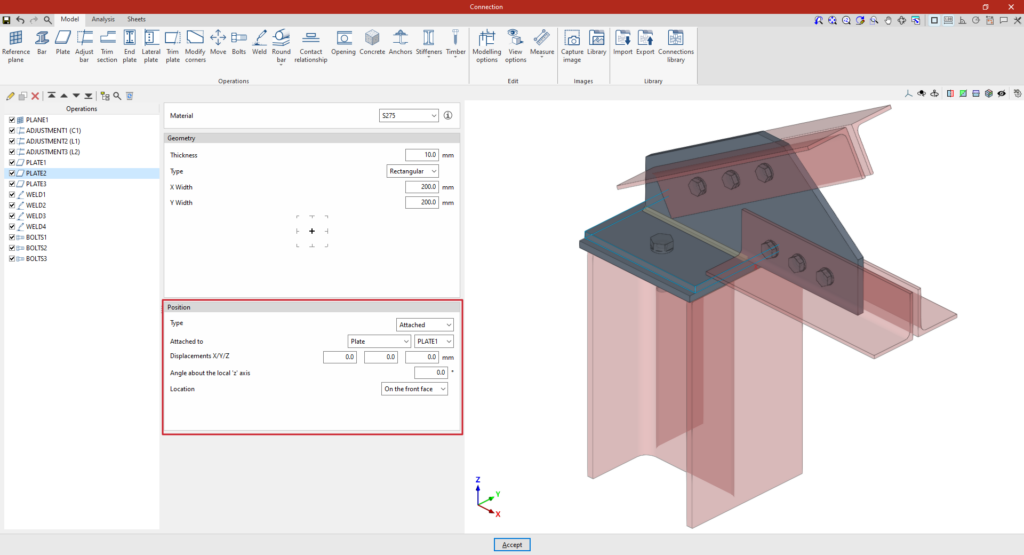

Placa adosada a otro elemento

Para definir la “Posición”, se elige el “Tipo” “Adosada”. De esta forma, se puede indicar que la placa está “Adosada a” otra “Placa”, a un “Perfil” o a un “Plano de referencia”.

Si se desea, se pueden introducir un “Desplazamiento X”, un “Desplazamiento Y” y un “Desplazamiento Z”, además de un “Ángulo alrededor del eje ‘z’ local”, que permiten ajustar la posición de la placa.

Por último, se indica la “Localización” de la placa, que puede ser “En la cara anterior”, “En la cara posterior” o “En ambas caras”, generándose en este último caso dos placas.

Placa perpendicular a otro elemento

Si en “Posición” se elige el “Tipo” “Perpendicular”, se puede indicar que la placa es “Perpendicular a” otra “Placa”, a un “Perfil” o a un “Plano de referencia”, que se selecciona en el desplegable situado a la derecha.

Después, se introducen los “Desplazamientos X/Y/Z” que permiten ajustar la colocación de la placa en el espacio. También se puede introducir un “Ángulo alrededor del eje ‘z’ local”.

También se se indica la “Localización” de la placa, que puede ser “En la cara anterior”, “En la cara posterior” o “En ambas caras”, generándose en este último caso dos placas.

A partir de este punto, se deben añadir el resto de operaciones necesarias para completar el modelo de la unión, como las soldaduras y los tornillos, antes de poder realizar el “Cálculo” de la misma.

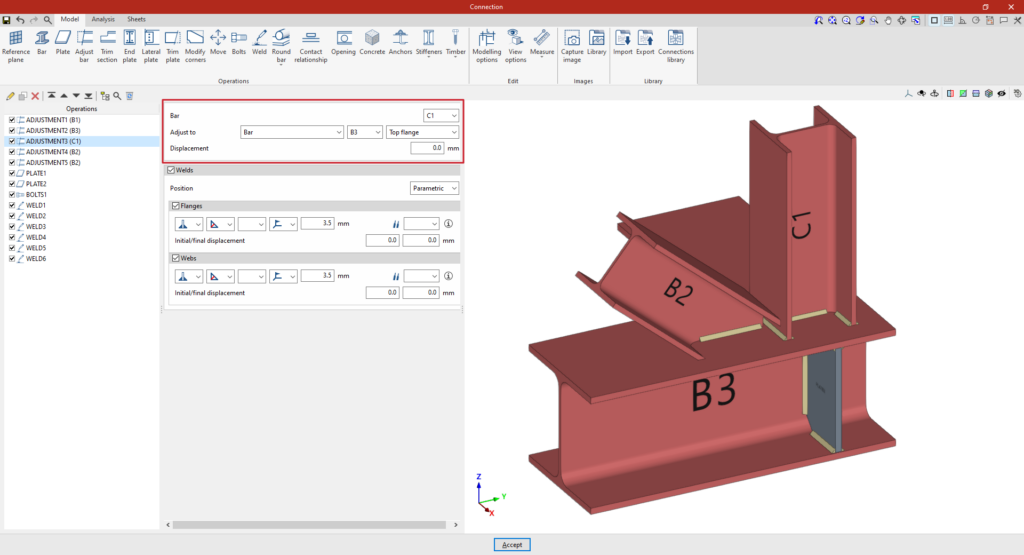

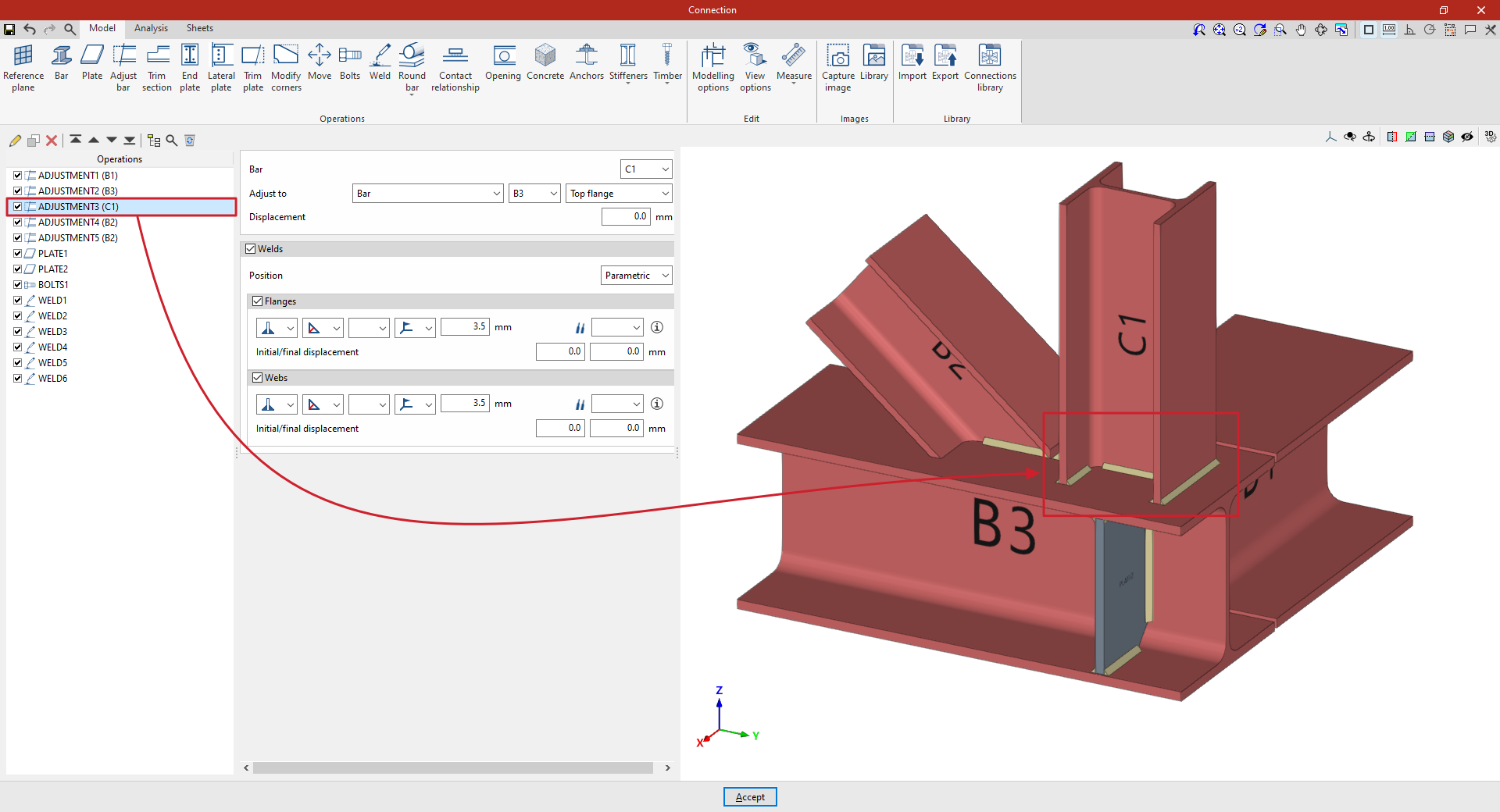

Operación "Ajustar barra"

La operación "Ajustar barra" permite alargar o acortar una barra ajustándola a otra barra, a un plano de referencia o a una placa. También permite generar soldaduras tras el ajuste.

Introducción del ajuste de barras y selección de elementos

Al pulsar la opción “Ajustar barra” se añade una operación de ajuste. Manteniendo seleccionada la operación en la tabla izquierda, se pueden configurar sus parámetros utilizando las opciones del panel central.

En los desplegables superiores se selecciona la “Barra” a ajustar. Se puede “Ajustar a” una “Barra”, a la envolvente de una barra ("Barra (Envolvente)"), a una “Placa”, a un “Plano de referencia” o a un “Plano perpendicular a la barra”.

En “Desplazamiento” se puede introducir un valor para modificar la posición del ajuste.

Con las operaciones de ajuste, el perfil se alarga o se acorta hasta el punto indicado. En el visor de la parte derecha se visualiza el resultado de la operación.

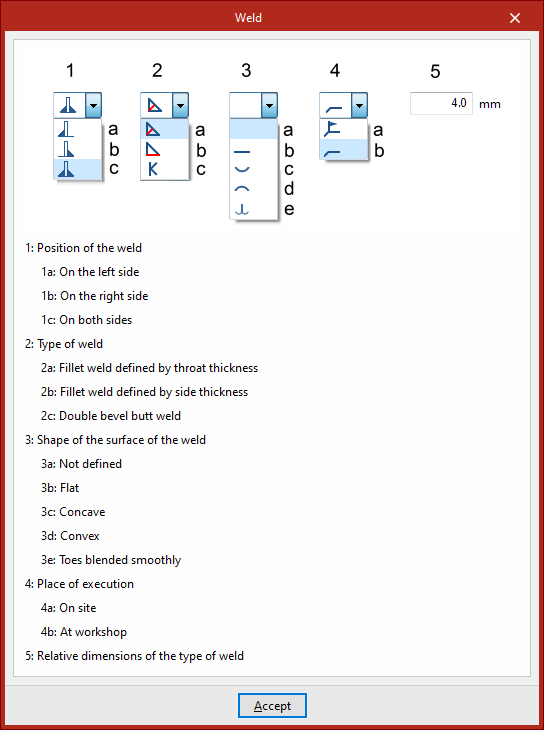

Definición de soldaduras en el ajuste de barras

El programa permite introducir directamente las “Soldaduras” de las “Alas” y de las “Almas” activando las casillas correspondientes. Dentro de cada apartado:

- En el primer desplegable se muestran varias posibilidades para definir la posición del cordón de soldadura:

- en el lado izquierdo,

- en el lado derecho,

- o en ambos lados.

- En el segundo desplegable, se elige el tipo de las soldaduras entre los disponibles, como son los siguientes:

- en ángulo, definidas mediante el espesor de garganta,

- en ángulo, definidas mediante el espesor del lado de la soldadura,

- o a tope en bisel doble.

- En el tercer desplegable se define la forma de la superficie de la soldadura, que puede ser no definida, plana, cóncava, convexa o con acuerdos de transición suave.

- En el cuarto desplegable se indica el lugar de ejecución, ya sea en obra o en taller.

A la derecha, se puede seleccionar el “Electrodo” entre los disponibles. El botón de información a la derecha permite consultar sus parámetros, como su referencia o la resistencia del metal de aporte.

Se debe especificar si las soldaduras tienen los valores de “Desplazamiento inicial/final”. Por defecto, el programa coloca la soldadura en la parte plana del alma, interrumpiendo el cordón en el radio de acuerdo del perfil.

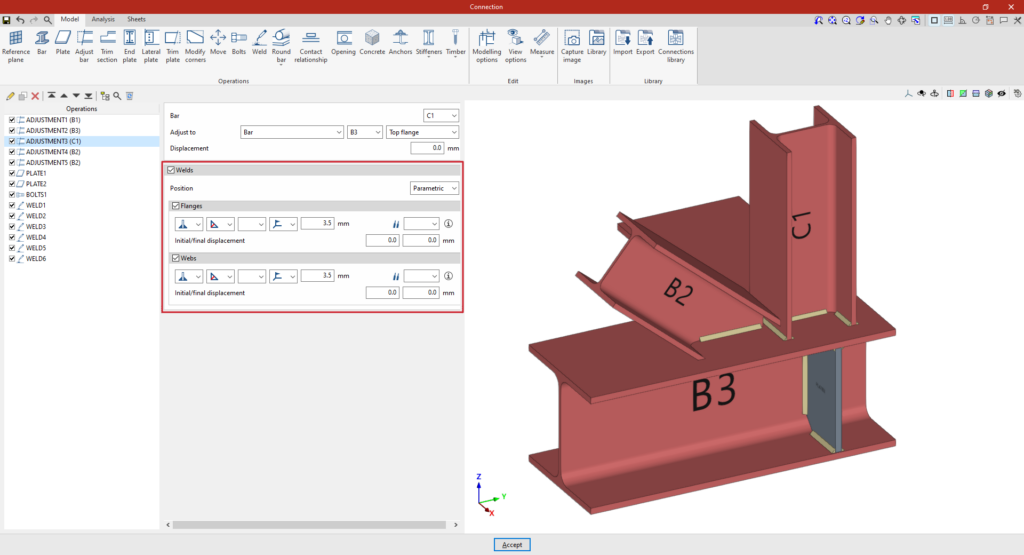

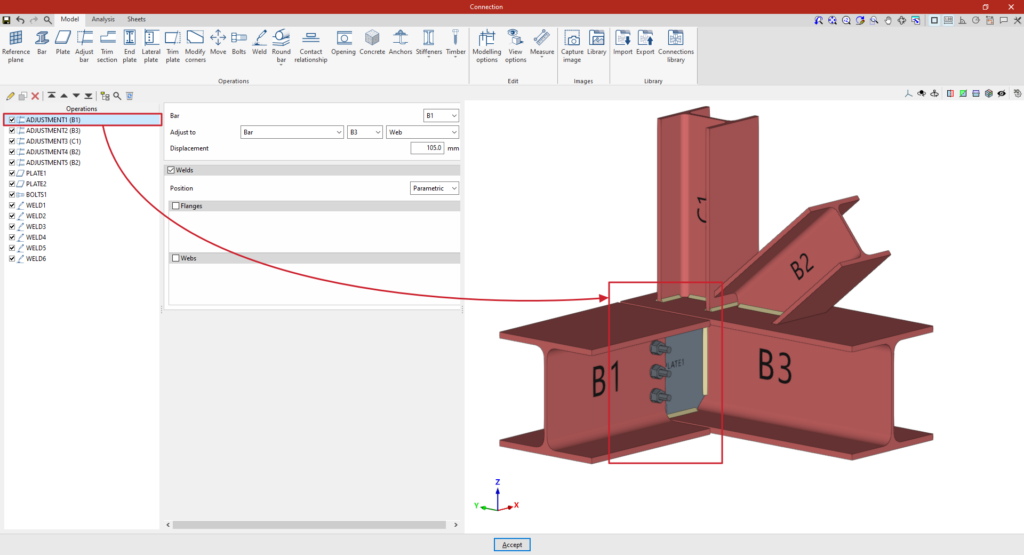

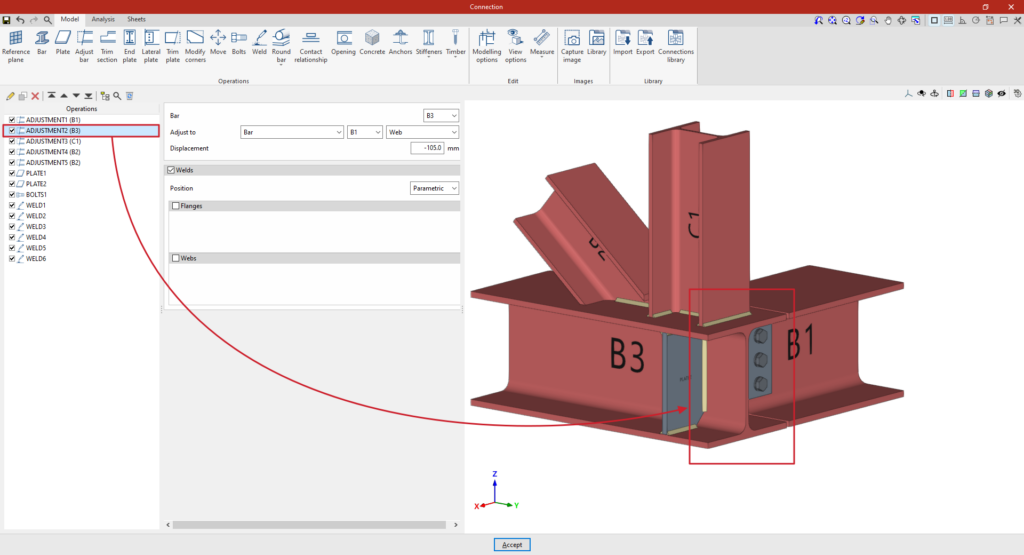

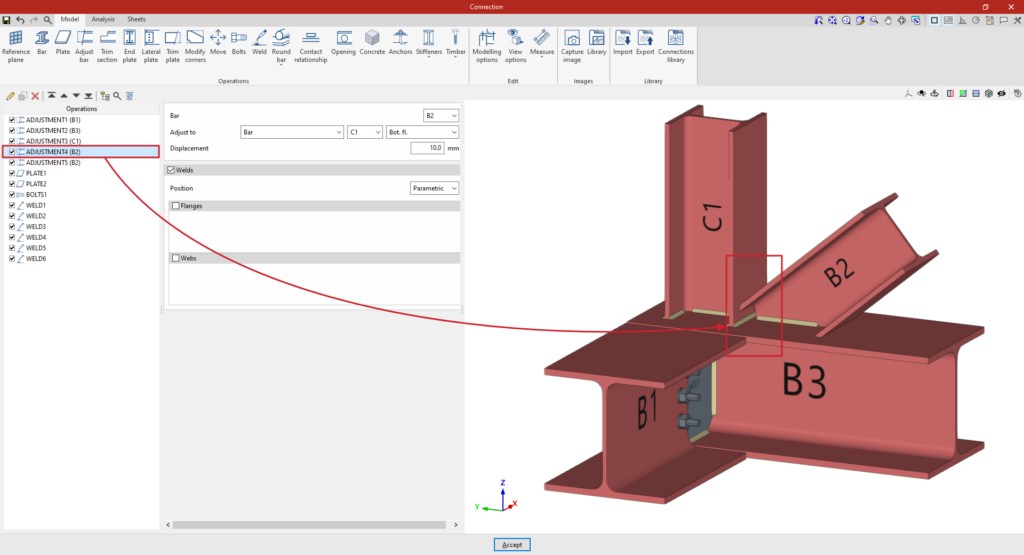

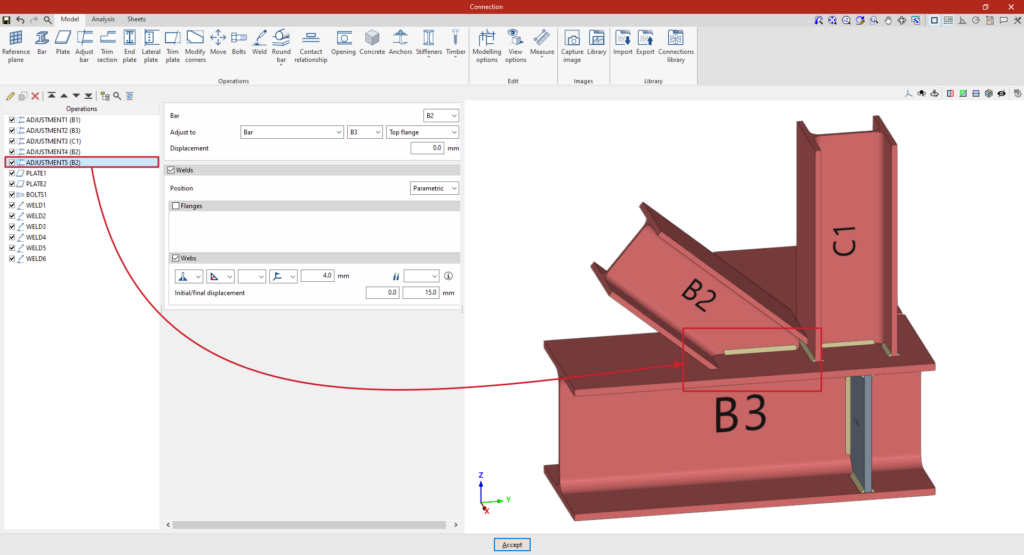

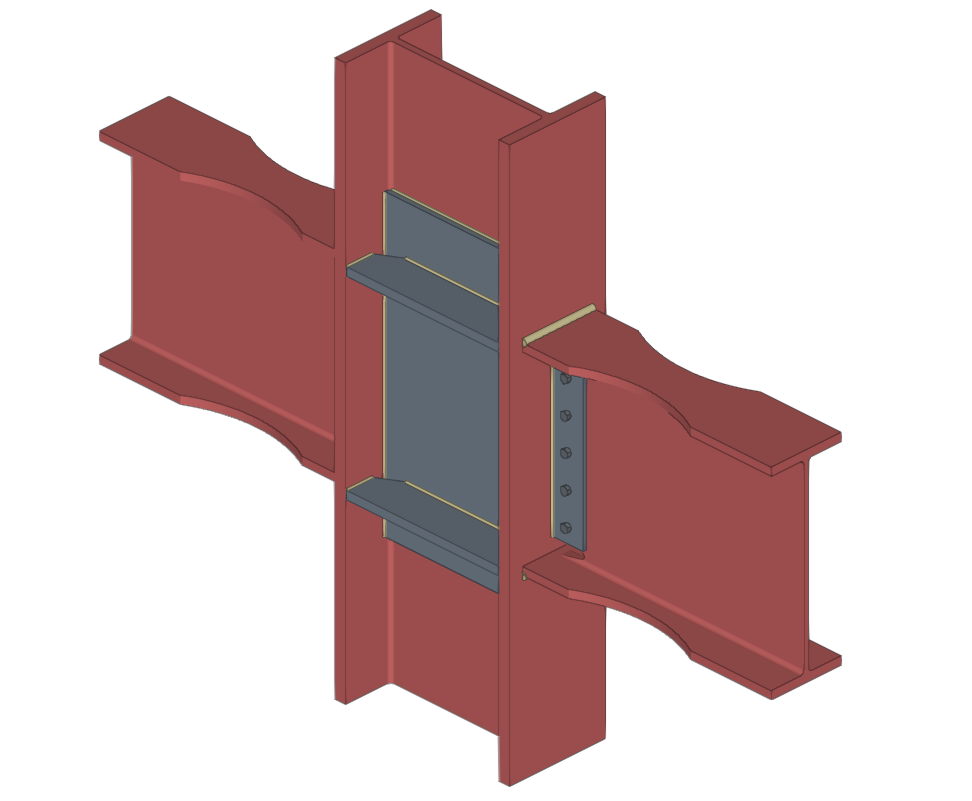

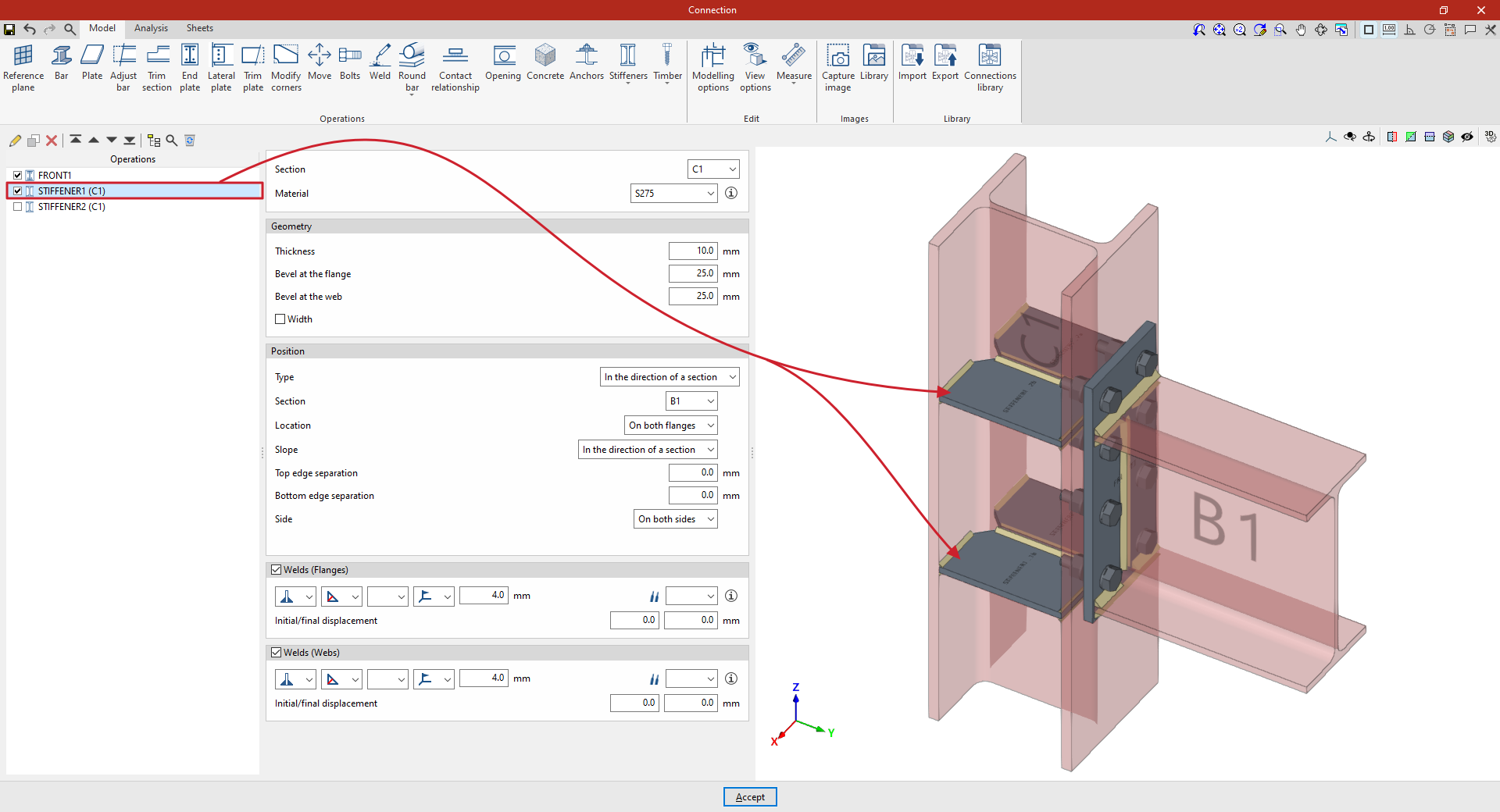

Ejemplo

En el ejemplo aquí mostrado, se introducen operaciones de ajuste de barras para resolver una unión entre cuatro barras (C1, B1, B2 y B3):

A partir de este punto, se deben añadir el resto de operaciones necesarias para completar el modelo de la unión antes de poder realizar el “Cálculo” de la misma.

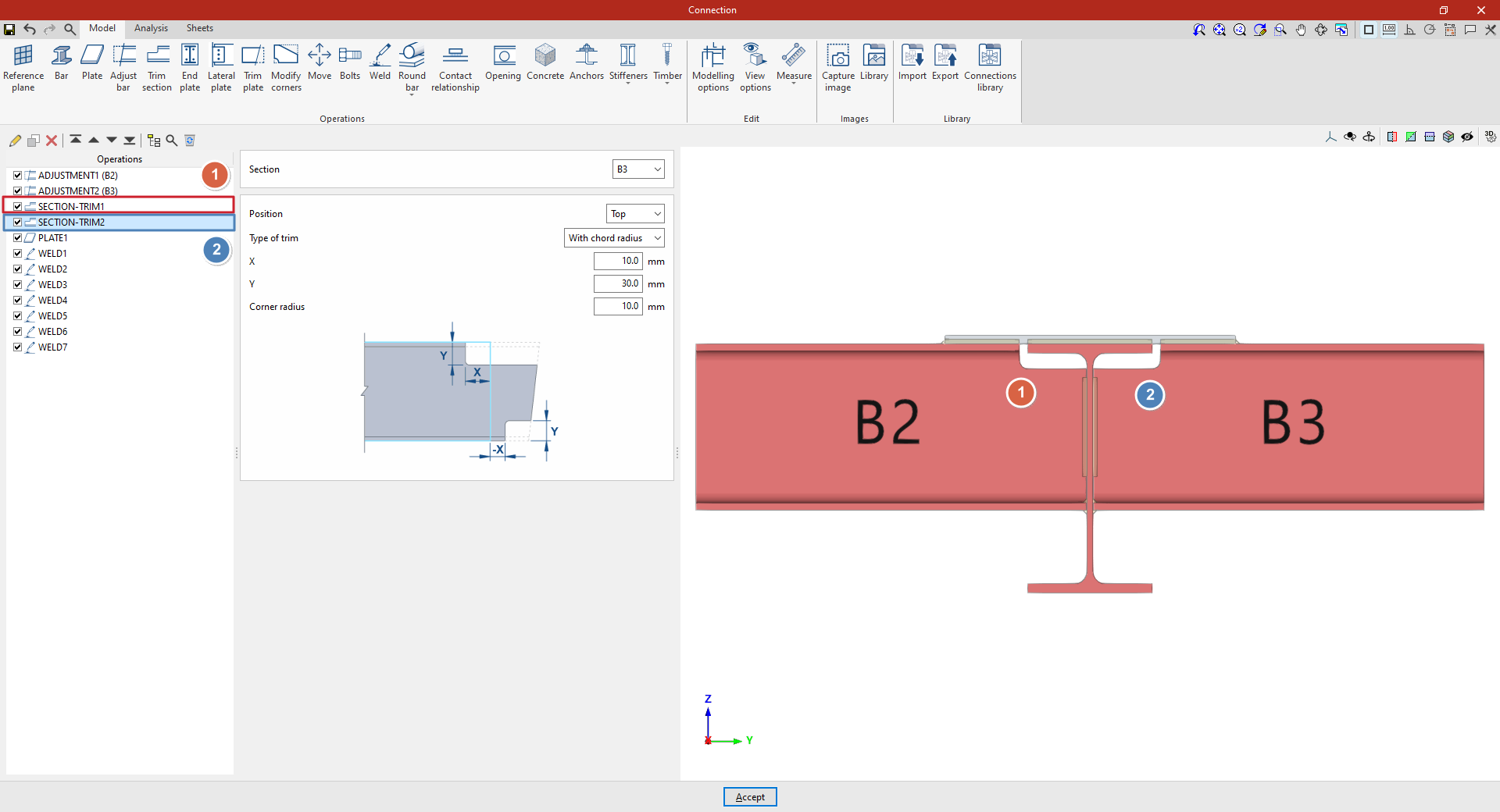

Operación "Recortar perfil"

La operación "Recortar perfil" permite crear un recorte en el perfil seleccionado en función de las magnitudes que se introduzcan. También es posible definir el tipo de recorte: recto, con radio de acuerdo o con taladro.

Introducción y definición del recorte de perfil

Para introducir el recorte, se pulsa sobre la opción “Recortar perfil” de la barra de herramientas superior.

Después, en el primer desplegable, se selecciona el “Perfil” a recortar entre los disponibles.

Más adelante, se indica la “Posición” del recorte, que puede ser en la parte “Superior” o “Inferior” del perfil.

En “Tipo de recorte” se especifica si es “Recto”, “Con radio de acuerdo” o “Con taladro”:

- En los tres casos se deben indicar las dimensiones “X” e “Y” del recorte en las unidades mostradas.

- En el caso de utilizar recortes “Con radio de acuerdo” o “Con taladro”, se especifica también el “Radio de acuerdo” o el “Diámetro del taladro”, respectivamente.

- La imagen inferior sirve de ayuda para conocer el sistema de referencia de estas dimensiones. Todas ellas se refieren a la envolvente del perfil, es decir, a su geometría original previa a la utilización de ajustes.

- Se pueden utilizar las “Opciones de visualización” para hacer visible la situación de la envolvente en la vista de la unión. Para ello, se muestran en transparente los “Perfiles” pulsando en la celda de la columna “Dibujo” y se activa a la derecha la visualización de la “Envolvente”. Tras pulsar “Aceptar”, las envolventes de los perfiles se representan en color gris.

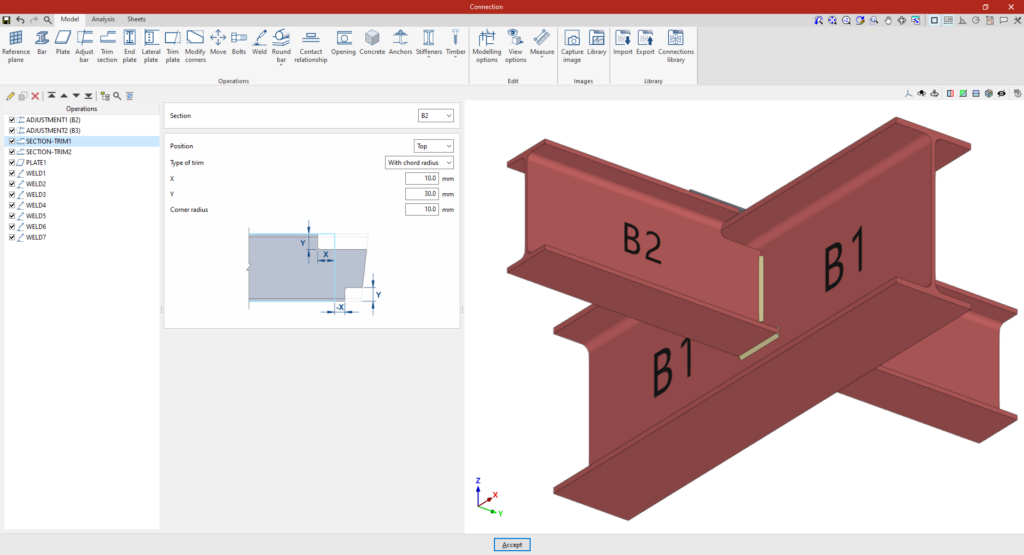

Ejemplo

En el ejemplo aquí mostrado, correspondiente a una unión entre vigas, ya se han realizado operaciones de ajuste de los perfiles de las vigas B2 y B3, que acometen perpendicularmente a la viga B1.

A continuación, se introducen los recortes necesarios para evitar las colisiones que el programa identifica entre las chapas de las vigas:

- En el primer recorte, se elige una de las vigas secundarias, B2. La posición del recorte es "Superior", ya que se desea realizar el recorte en la parte superior del perfil. Se utiliza un recorte “Con radio de acuerdo”, con una dimensión X de 10 milímetros, una dimensión Y de 30 milímetros y un radio de 10 milímetros.

- Para definir el segundo recorte, se aplica esta operación a la otra viga seleccionando el primero y utilizando la opción “Copiar” disponible en la parte superior de la tabla de la izquierda. En esta nueva operación, en el apartado “Perfil” se selecciona la viga B3, manteniéndose iguales el resto de los parámetros.

A partir de este punto, se deben añadir el resto de operaciones necesarias para completar el modelo de la unión antes de poder realizar el “Cálculo” de la misma.

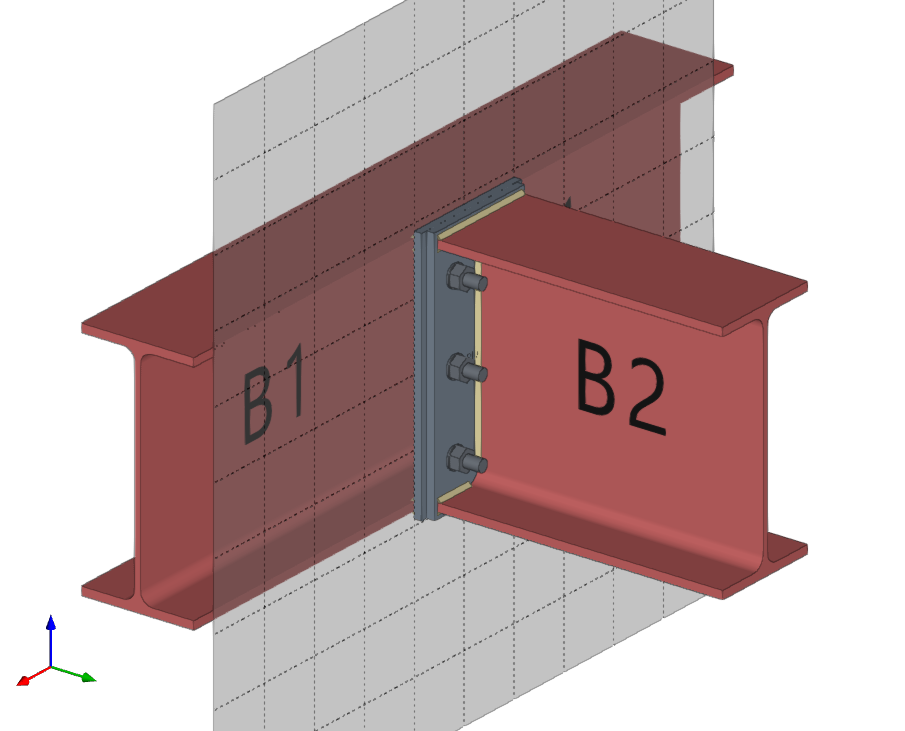

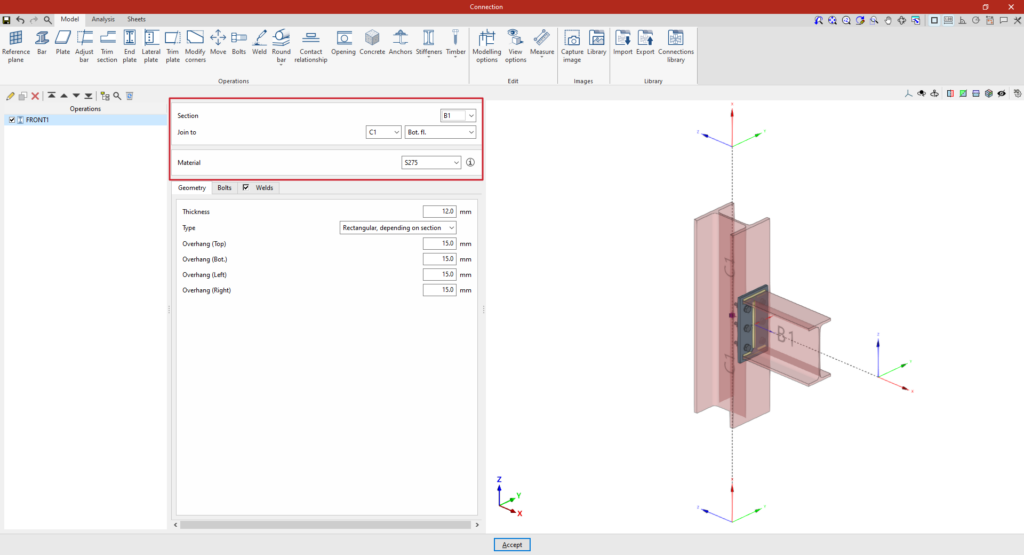

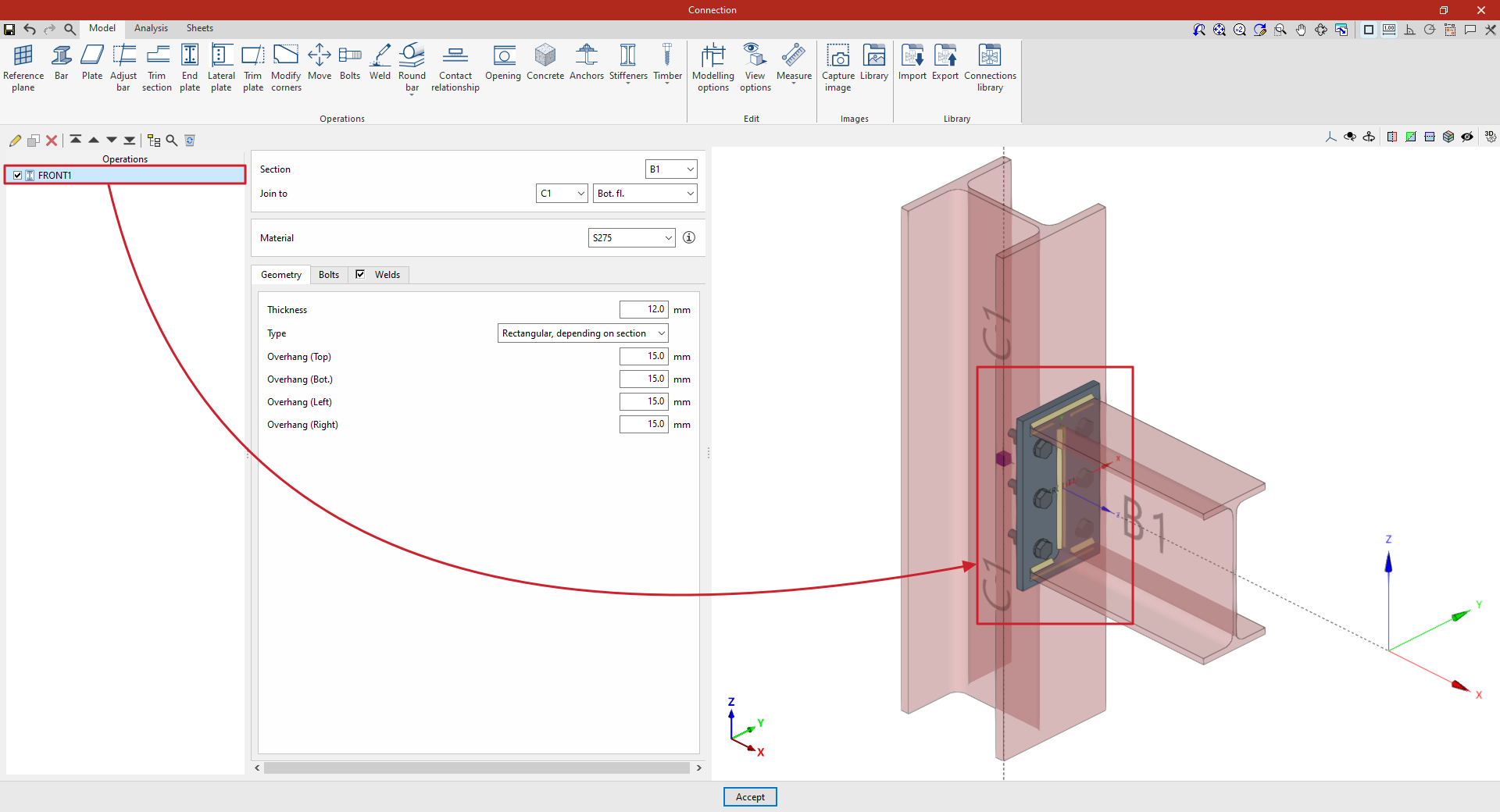

Operación "Chapa frontal"

La operación "Chapa frontal" permite unir un perfil a otro mediante una chapa frontal. Es posible introducir soldaduras del perfil a la chapa y tornillos entre la chapa y el perfil.

Introducción de la chapa frontal y selección del perfil y del material

Para introducir una chapa frontal, se pulsa sobre la opción “Chapa frontal”. Manteniendo seleccionada la operación en la tabla izquierda, se pueden configurar sus parámetros utilizando las opciones del panel central.

En los desplegables superiores se selecciona el “Perfil” donde se coloca la chapa.

Después, en "Unir a" se elige la barra a la que se va a unir la placa. Esto puede hacerse "A la cara más cercana", al ala superior ("Ala Sup."), al ala inferior ("Ala inf.") o al "Alma" de dicha barra.

A continuación, se selecciona el “Material” de la placa entre los disponibles. El botón de información a la derecha permite consultar sus características.

| Nota: |

|---|

| Se pueden utilizar las “Opciones de visualización” para identificar el ala superior o inferior de los perfiles. Para ello, se muestran en transparente los “Perfiles” y las “Placas” pulsando en las celdas de la columna “Dibujo”, y se activa igualmente la visualización de los “Ejes”. Tras pulsar “Aceptar”, se observa que el eje Z de cada barra, mostrado en azul, apunta hacia el ala superior de la misma. |

Definición de la geometría de la chapa frontal

En la pestaña “Geometría”, se define el “Espesor” de la placa.

Después, en el desplegable “Tipo” se elige el tipo de placa. Este puede ser:

- “Rectangular, según perfil”, definiendo los vuelos superior, inferior, izquierdo y derecho a partir del perfil seleccionado (“Vuelo (Sup.)”, “Vuelo (Inf.)”, “Vuelo (Izq.)” y “Vuelo (Der.)”);

- “Rectangular”, introduciendo directamente las dimensiones de la placa mediante el "Ancho X" y el "Ancho Y";

- o "Circular", en cuyo caso se define el "Diámetro".

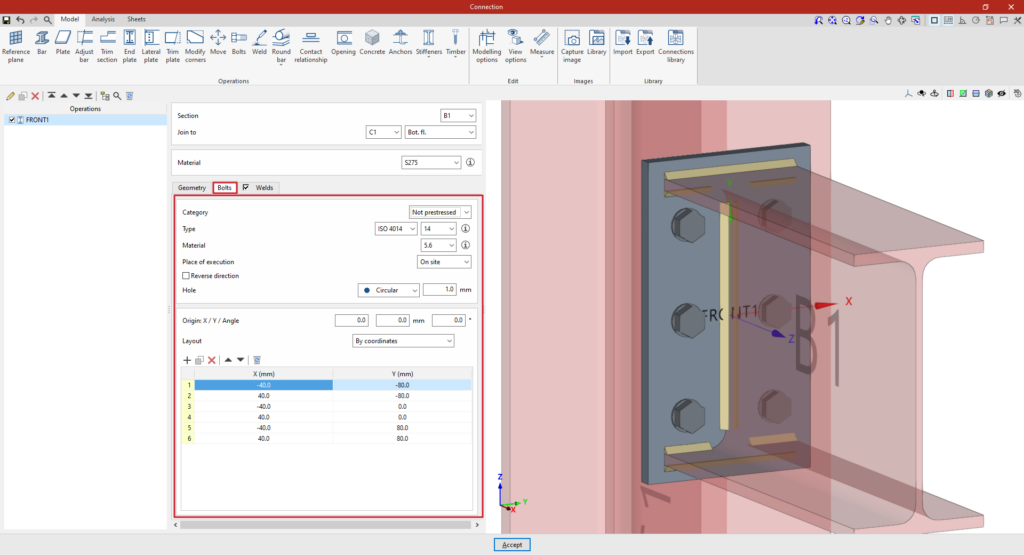

Definición de los tornillos de la chapa frontal

En la pestaña “Tornillos” se definen los tornillos que unen la chapa frontal con la barra.

En primer lugar, se definen los siguientes parámetros:

- Es necesario definir la "Categoría" del tornillo entre "No pretensado" o "Pretensado".

- Más abajo, se define el “Tipo” de tornillo, eligiendo su serie y su diámetro nominal.

- A continuación, se especifica el “Material” del tornillo.

- El siguiente desplegable permite elegir el "Lugar de ejecución", ya sea "En obra" o "En taller".

- La casilla "Invertir sentido" puede marcarse para cambiar la orientación de los tornillos.

- Por último, se define el "Taladro" del tornillo. Este puede ser:

- "Circular", en cuyo caso se define una "Holgura" entre el taladro y el tornillo,

- o "Alargado" en cualquiera de las dos direcciones locales X o Y de la chapa. En este caso, se define la relación entre la longitud y el diámetro del taladro ("L/d"), siendo un 1 el equivalente al círculo, además de la "Holgura" entre el taladro y el tornillo.

Después, en la siguiente sección se posicionan los tornillos sobre la placa:

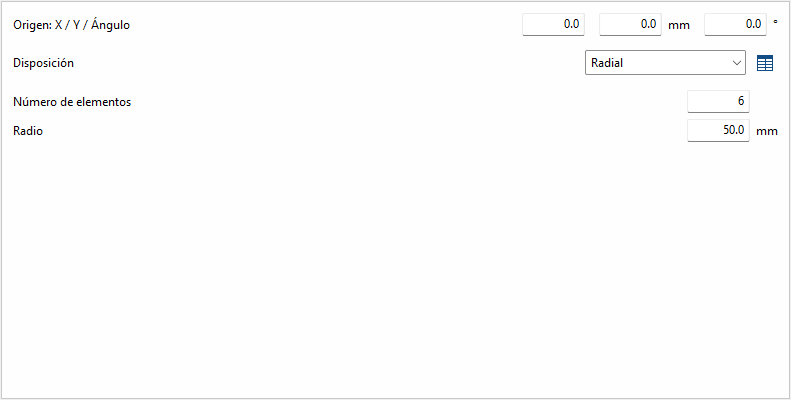

- Es necesario definir las coordenadas X e Y locales y el ángulo del origen de posicionamiento de los tornillos en la chapa introduciendo estos datos en los campos "Origen: X / Y / Ángulo".

- Más abajo, se indica si la "Disposición" de los tornillos en la chapa es:

- "Por coordenadas",

- por "Filas y columnas",

- por "Filas y columnas por ala" (en chapas frontales en perfiles doble T),

- "Perimetral" a la chapa,

- o "Radial".

| Nota: |

|---|

| Se puede consultar más información sobre estas opciones de disposición en el siguiente enlace. Los ejes locales de la placa se pueden mostrar en el visor mediante las "Opciones de visualización" para ayudar a la configuración de la disposición de tornillos, siendo el rojo el eje X y el verde el eje Y. |

Definición de las soldaduras de la chapa frontal

Activando la pestaña “Soldaduras” se definen directamente las soldaduras que unen la chapa frontal con el perfil en la que está situada.

El programa permite introducir la soldadura de forma "Perimetral" a lo largo del contorno del perfil, o "Parámetrica", en cuyo caso se deben indicar las “Soldaduras” de las “Alas” y de las “Almas” activando las casillas correspondientes. Dentro de cada apartado:

- En el primer desplegable se muestran varias posibilidades para definir la posición del cordón de soldadura:

- en el lado izquierdo,

- en el lado derecho,

- o en ambos lados.

- En el segundo desplegable, se elige el tipo de las soldaduras entre los disponibles, como son los siguientes:

- en ángulo, definidas mediante el espesor de garganta,

- en ángulo, definidas mediante el espesor del lado de la soldadura,

- o a tope en bisel doble.

- En el tercer desplegable se define la forma de la superficie de la soldadura, que puede ser no definida, plana, cóncava, convexa o con acuerdos de transición suave.

- En el cuarto desplegable se indica el lugar de ejecución, ya sea en obra o en taller.

A la derecha, se puede seleccionar el “Electrodo” entre los disponibles. El botón de información a la derecha permite consultar sus parámetros, como su referencia o la resistencia del metal de aporte.

Se debe especificar si las soldaduras tienen los valores de “Desplazamiento inicial/final”. Por defecto, el programa coloca la soldadura en la parte plana del alma, interrumpiendo el cordón en el radio de acuerdo del perfil.

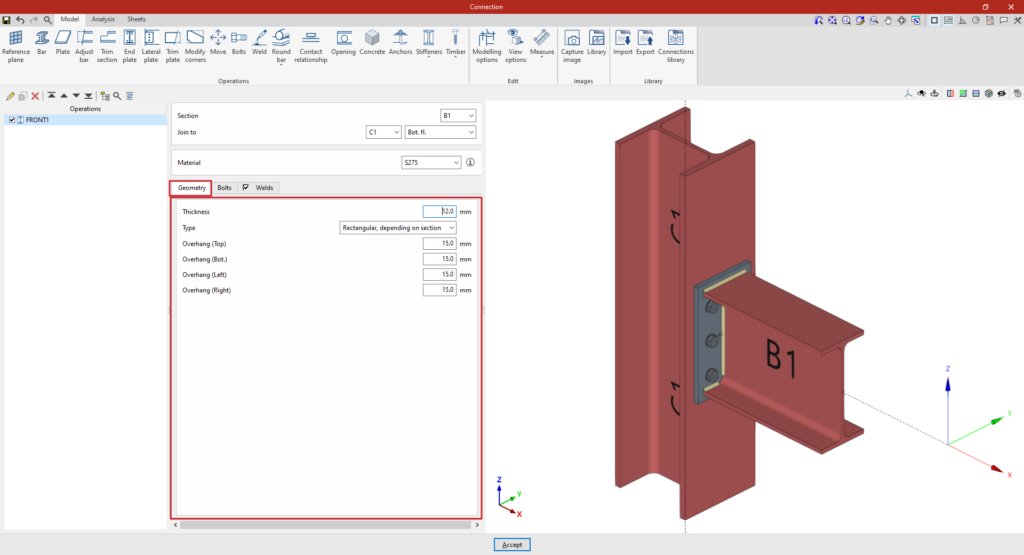

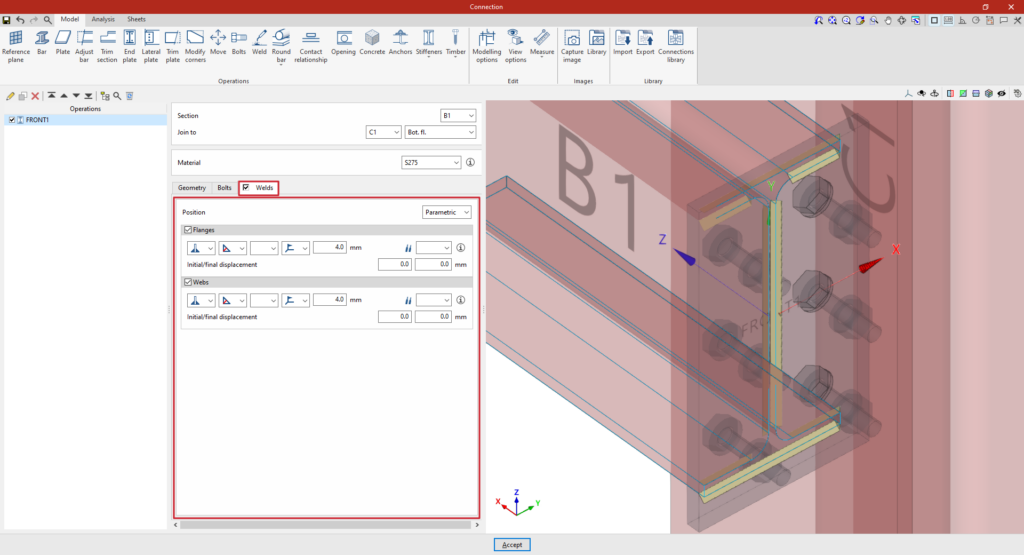

Ejemplo

En el ejemplo aquí mostrado, se introduce una chapa frontal para resolver una unión de una viga con un pilar mediante una chapa frontal:

- La viga se coloca en el "Perfil" de la viga B1, la cual se va a “Unir a” el pilar C1 y, en concreto, a su “Ala inferior”. Se selecciona en este caso el acero S275.

- El “Espesor” es de 12 milímetros. El tipo es “Rectangular, según perfil”, y se introduce un valor de 15 milímetros en todos los vuelos.

- Se eligen tornillos no pretensados de la serie ISO 4014, con un diámetro nominal de 14, de acero 5.6. Se definen taladros de tipo "Circular" con una “Holgura” de 1 milímetro.

- Se disponen tres filas y dos columnas de tornillos, y se definen cordones de soldadura en ángulo mediante el espesor de la garganta, con una dimensión de 4 milímetros.

A partir de este punto, una vez finalizado el modelo, se puede continuar el trabajo accediendo a la pestaña “Cálculo” para realizar el cálculo de la unión.

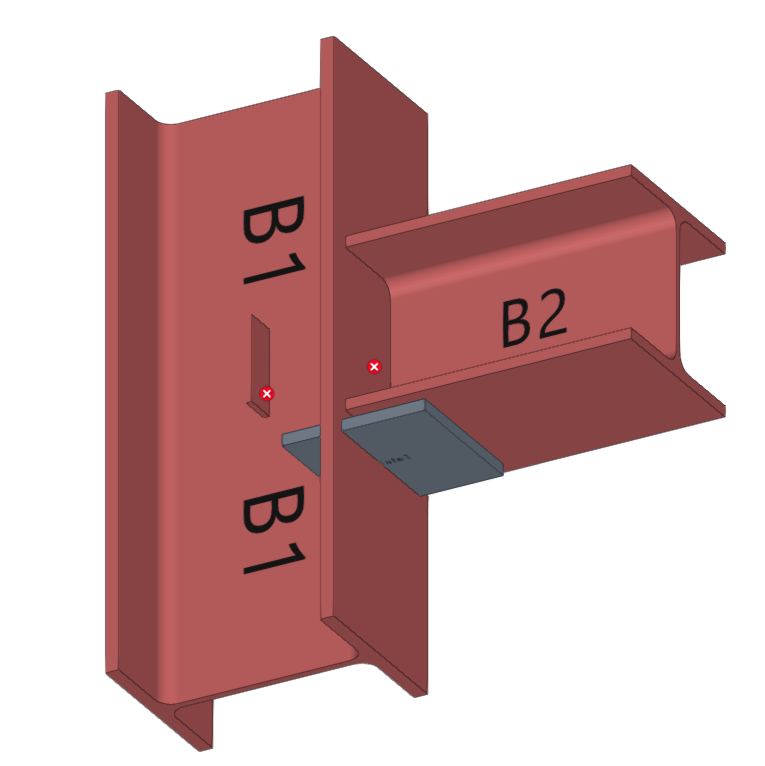

Operación "Chapa lateral"

La operación "Chapa lateral" permite unir perfiles entre sí mediante una chapa soldada a uno de ellos y atornillada al otro.

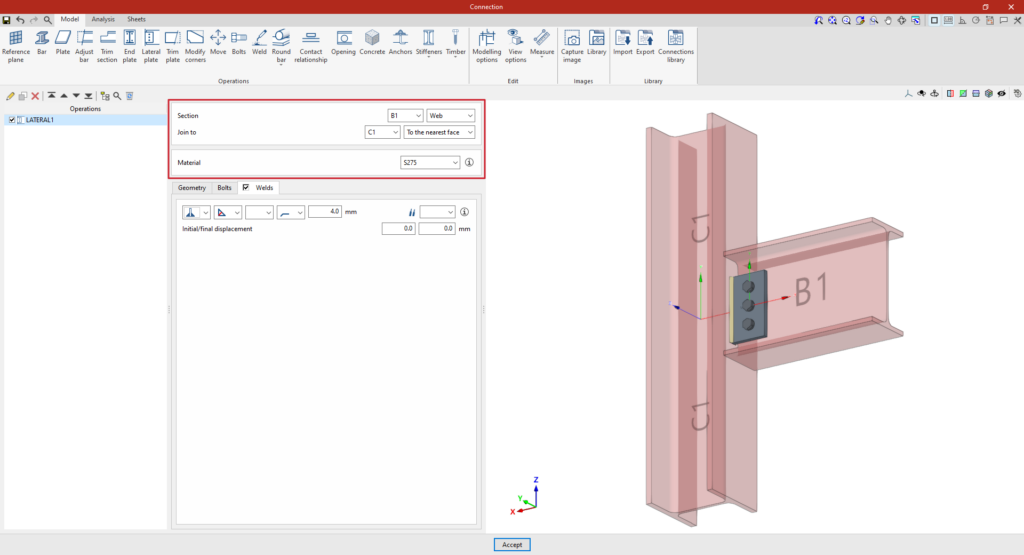

Introducción de la chapa lateral y selección del perfil y del material

Para introducir una chapa lateral, se pulsa sobre la opción “Chapa lateral”. Manteniendo seleccionada la operación en la tabla izquierda, se pueden configurar sus parámetros utilizando las opciones del panel central.

En los desplegables superiores se selecciona el “Perfil” donde se coloca la chapa.

Después, en "Unir a" se elige la barra a la que se va a unir la placa. Esto puede hacerse "A la cara más cercana", al ala superior ("Ala Sup."), al ala inferior ("Ala inf.") o al "Alma" de dicha barra.

A continuación, se selecciona el “Material” de la placa entre los disponibles. El botón de información a la derecha permite consultar sus características.

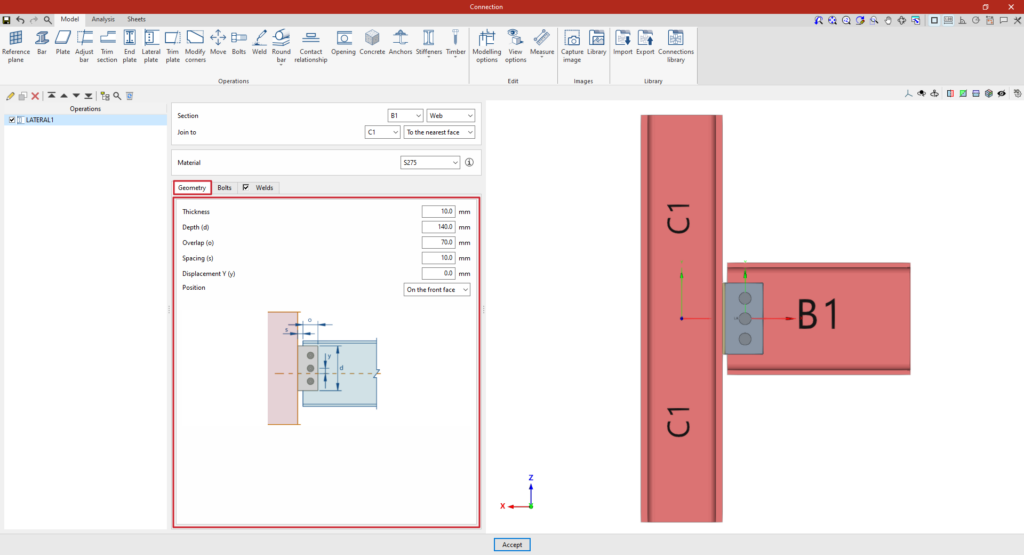

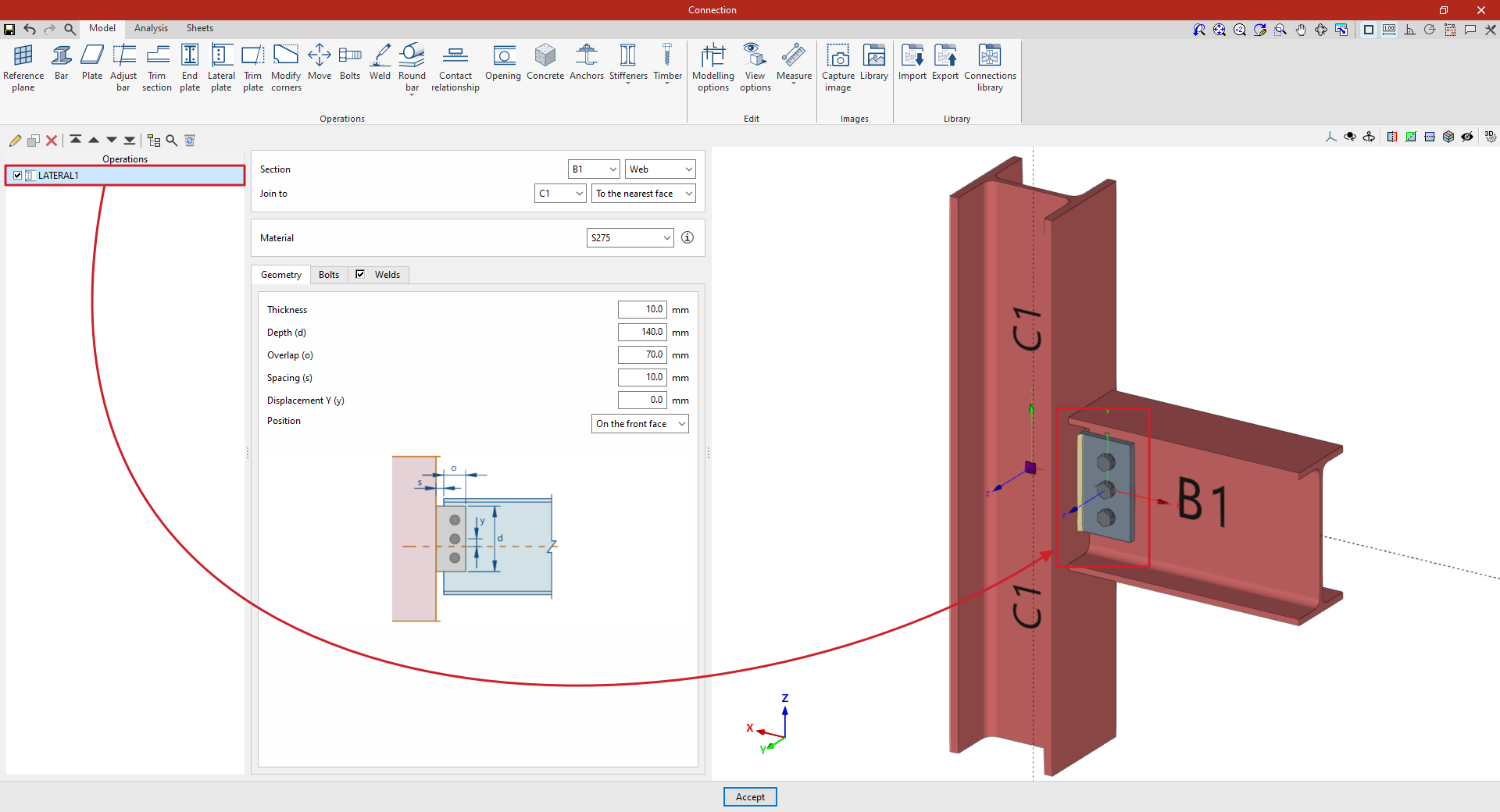

Definición de la geometría de la chapa lateral

En la pestaña “Geometría”, se definen los siguientes parámetros:

- el “Espesor” y el “Canto (d)” de la chapa lateral;

- el “Solape (o)” entre la chapa lateral y el perfil donde se dispone;

- la “Separación (s)” entre el perfil donde se dispone la chapa y el perfil al que se une;

- y un “Desplazamiento Y (y)” del eje de la chapa respecto del eje del perfil donde se dispone.

Se puede utilizar la ayuda disponible en el botón de la parte superior derecha de esta sección para orientarse en la definición de estos valores.

También se elige la “Posición” de la chapa, que puede ser “En la cara anterior”, como en este caso, “En la cara posterior” o “En ambas caras”.

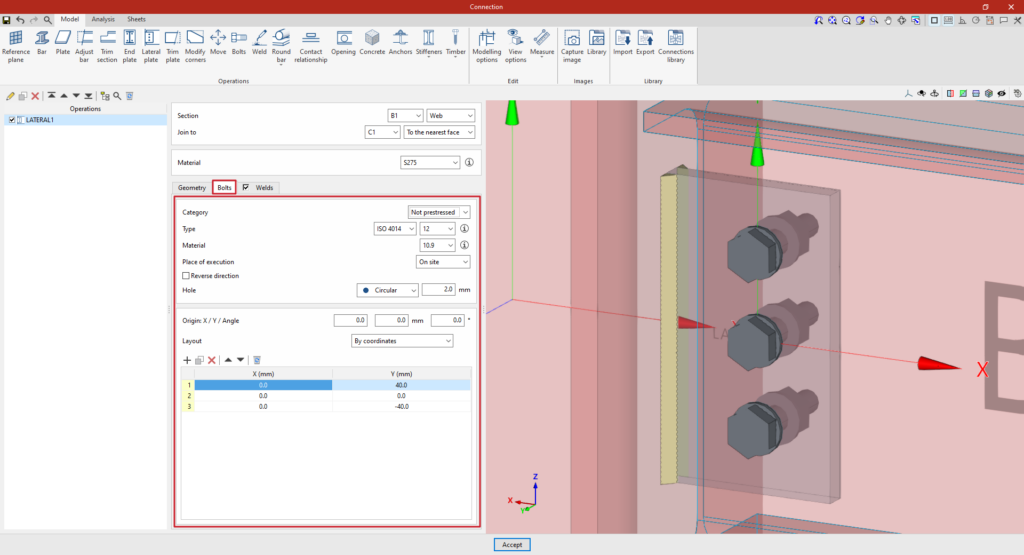

Definición de los tornillos de la chapa lateral

En la pestaña “Tornillos” se definen los tornillos que unen la chapa lateral con el perfil en el que se dispone.

En primer lugar, se definen los siguientes parámetros:

- Es necesario definir la "Categoría" del tornillo entre "No pretensado" o "Pretensado".

- Más abajo, se define el “Tipo” de tornillo, eligiendo su serie y su diámetro nominal.

- A continuación, se especifica el “Material” del tornillo.

- El siguiente desplegable permite elegir el "Lugar de ejecución", ya sea "En obra" o "En taller".

- La casilla "Invertir sentido" puede marcarse para cambiar la orientación de los tornillos.

- Por último, se define el "Taladro" del tornillo. Este puede ser:

- "Circular", en cuyo caso se define una "Holgura" entre el taladro y el tornillo,

- o "Alargado" en cualquiera de las dos direcciones locales X o Y de la chapa. En este caso, se define la relación entre la longitud y el diámetro del taladro ("L/d"), siendo un 1 el equivalente al círculo, además de la "Holgura" entre el taladro y el tornillo.

Después, en la siguiente sección se posicionan los tornillos sobre la placa:

- Es necesario definir las coordenadas X e Y locales y el ángulo del origen de posicionamiento de los tornillos en la chapa introduciendo estos datos en los campos "Origen: X / Y / Ángulo".

- Más abajo, se indica si la "Disposición" de los tornillos en la chapa es:

- "Por coordenadas",

- por "Filas y columnas",

- "Perimetral" a la chapa,

- o "Radial".

| Nota: |

|---|

| Se puede consultar más información sobre estas opciones de disposición en el siguiente enlace. Los ejes locales de la placa se pueden mostrar en el visor mediante las "Opciones de visualización" para ayudar a la configuración de la disposición de tornillos, siendo el rojo el eje X y el verde el eje Y. |

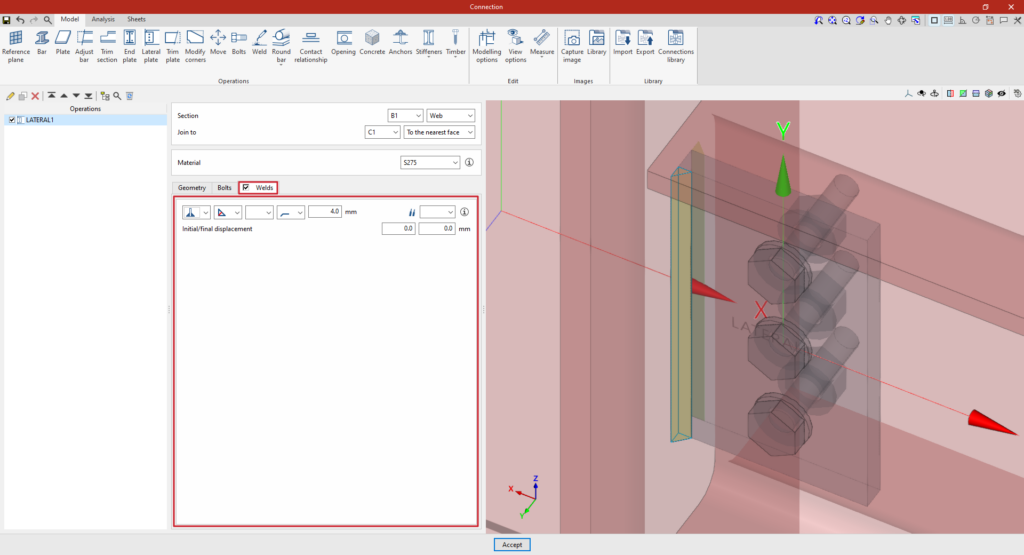

Definición de las soldaduras de la chapa lateral

Activando la pestaña “Soldaduras” se definen las soldaduras que unen la chapa lateral y la barra a la que acomete.

- En el primer desplegable se muestran varias posibilidades para definir la posición del cordón de soldadura:

- en el lado izquierdo,

- en el lado derecho,

- o en ambos lados.

- En el segundo desplegable, se elige el tipo de las soldaduras entre los disponibles, como son los siguientes:

- en ángulo, definidas mediante el espesor de garganta,

- en ángulo, definidas mediante el espesor del lado de la soldadura,

- o a tope en bisel doble.

- En el tercer desplegable se define la forma de la superficie de la soldadura, que puede ser no definida, plana, cóncava, convexa o con acuerdos de transición suave.

- En el cuarto desplegable se indica el lugar de ejecución, ya sea en obra o en taller.

A la derecha, se puede seleccionar el “Electrodo” entre los disponibles. El botón de información a la derecha permite consultar sus parámetros, como su referencia o la resistencia del metal de aporte.

En “Desplazamiento inicial/final”, se pueden especificar valores de desplazamiento inicial o final de los extremos del cordón de soldadura para variar su longitud. Si estos valores son nulos, se toma la longitud considerada por defecto a lo largo de toda la chapa.

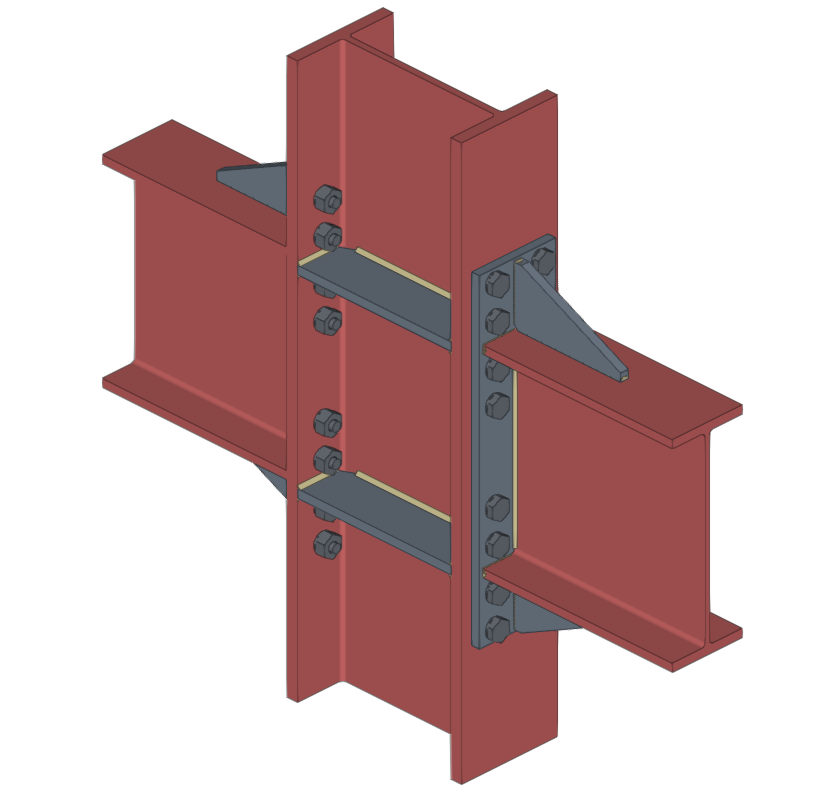

Ejemplo

En el ejemplo aquí mostrado se resuelve una unión de una viga con un pilar mediante una chapa lateral:

- La chapa se coloca en el “Alma” de la viga B1. A continuación, se indica que se va a “Unir a” el pilar C1 y, en concreto, “A la cara más cercana”.

- Se selecciona en este caso el acero S275.

- En “Geometría”, se define un “Espesor” de 10 milímetros, un “Canto (d)” de 140, un “Solape (o)” de 70, una “Separación (s)” de 10 y un “Desplazamiento Y (y)” nulo.

- Se añaden tres tornillos con coordenada “X” igual a 0 y coordenadas “Y” iguales a 40, 0 y −40 milímetros. Se eligen tornillos de la serie ISO 4014 con un diámetro nominal de 12. El “Material” del tornillo es el acero 10.9. Se indica una “Holgura” de 2 milímetros.

A partir de este punto, una vez finalizado el modelo, se puede continuar el trabajo accediendo a la pestaña “Cálculo” para realizar el cálculo de la unión.

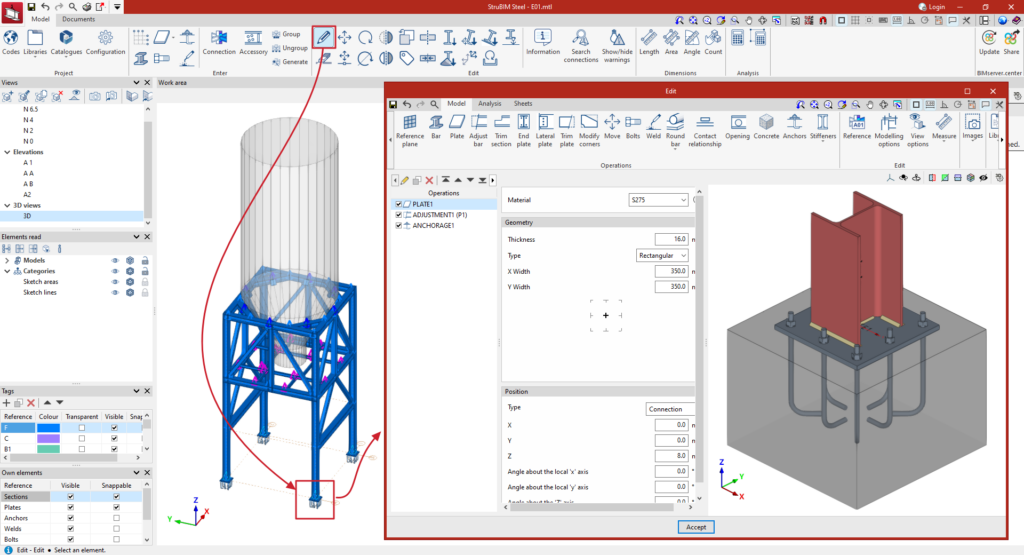

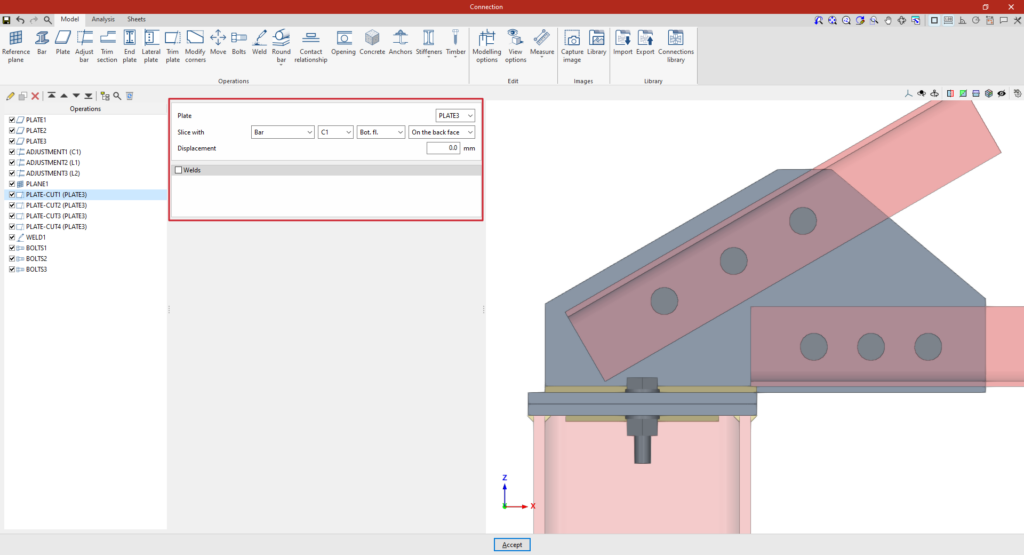

Operación "Recortar placa"

La operación "Recortar placa" permite recortar una placa por otro elemento. El corte puede realizarse con respecto a la cara de un perfil, a un plano de referencia previamente definido o a otra placa.

Introducción del recorte de una placa

Para recortar una placa se pulsa sobre la opción “Recortar placa” de la barra de herramientas superior.

En la parte superior del panel central, se selecciona la “Placa” a recortar entre las disponibles.

Después, se indica que se desea “Cortar por” una “Barra”, otra “Placa” o un “Plano de referencia”, seleccionando después la barra, placa o plano que define el recorte.

En el caso de una barra, además de seleccionarla, se indica la placa del mismo que define el recorte, como el caso del ala inferior ("Ala inf."), el ala superior ("Ala Sup.") o el "Alma" de un perfil doble T.

A continuación, se indica la dirección del recorte, que puede ser “En la cara anterior” o “En la cara posterior”.

Si se desea, se puede aplicar un “Desplazamiento” al recorte para ajustar su posición, así como añadir “Soldaduras”, activando la opción correspondiente.

A la derecha, en la vista 3D de la unión, se visualiza el efecto del recorte introducido sobre la placa.

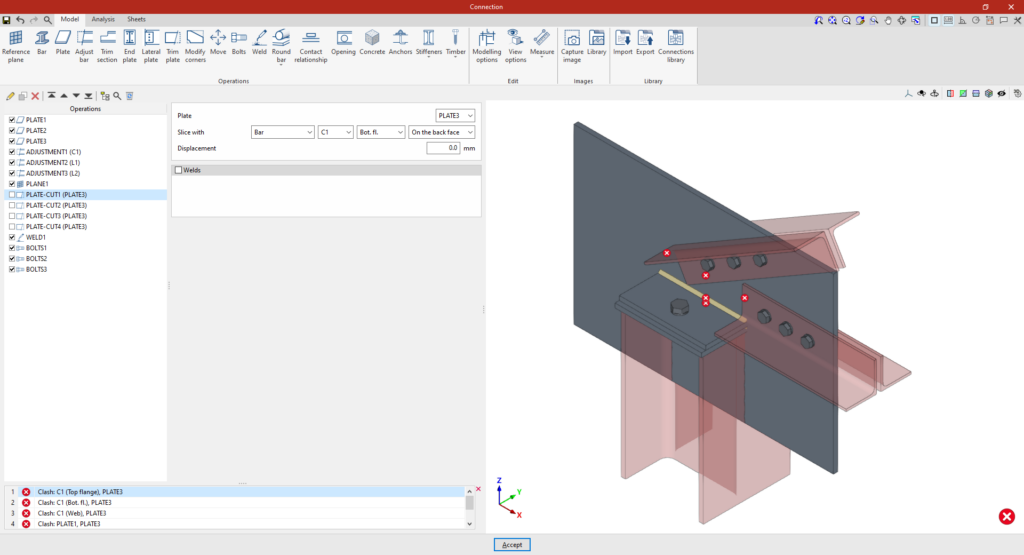

Ejemplo

En el ejemplo aquí mostrado, se han añadido varias placas que resuelven la unión entre los perfiles, incluyendo unas placas de remate superior del pilar y una placa vertical perpendicular a las mismas.

Además, ya se han realizado operaciones de ajuste de los perfiles para modificar su geometría.

También se ha definido un plano de referencia que se utilizará en una de las operaciones de recorte de la placa.

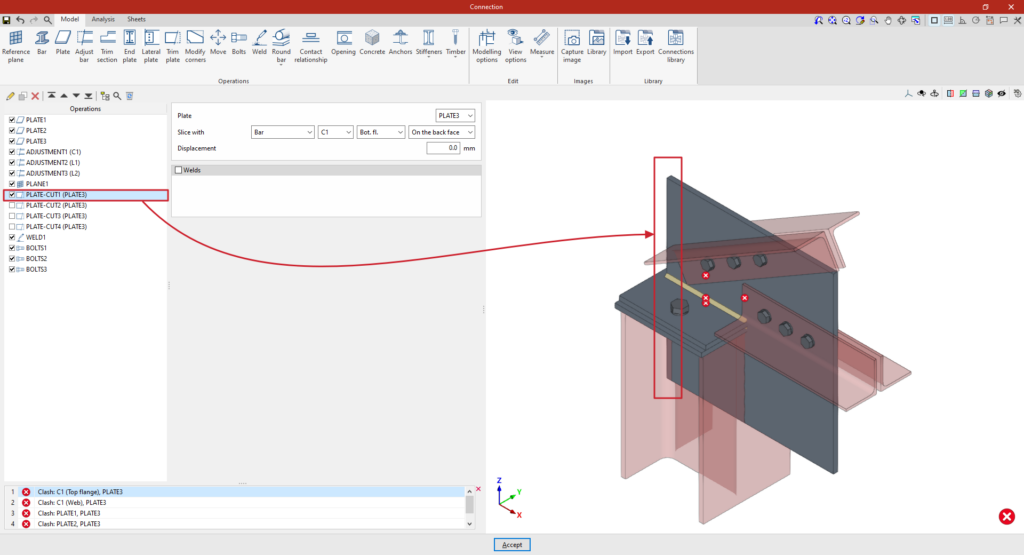

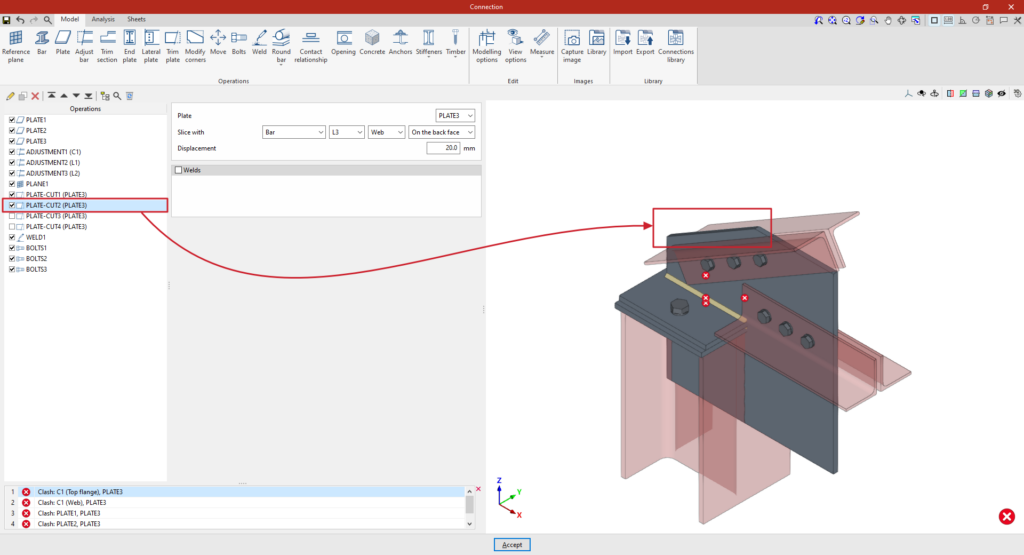

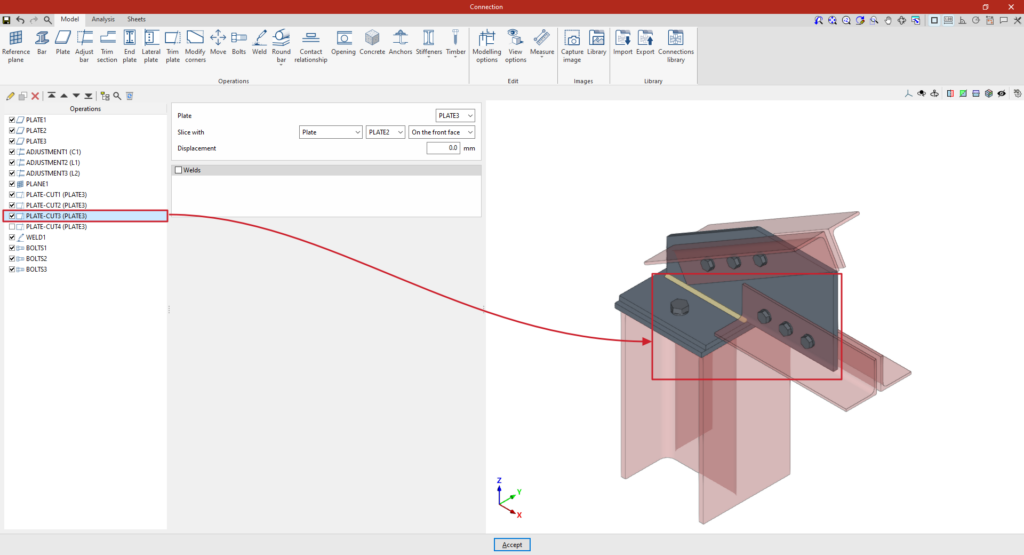

A continuación, se introducen operaciones de recorte de la placa vertical ('PLATE3') que une los perfiles angulares con la placa de remate superior del pilar:

- En el primer recorte, se elige la “Barra” C1, el “Ala inferior”, y "En la cara posterior".

- Se realiza una copia seleccionando la operación en la tabla izquierda y pulsando el botón “Copiar” de la parte superior. A continuación, se realiza un recorte de la misma “Placa” utilizando el “Perfil” L3 y, en particular, su “Alma”, manteniendo el recorte “En la cara posterior”. En este caso, se introduce un “Desplazamiento” de 20 milímetros.

- Se copia de nuevo la operación para realizar un tercer recorte. En este caso, se recorta utilizando otra “Placa”, seleccionando su referencia en el desplegable y eligiendo después “En la cara anterior”.

- Finalmente, se define un último recorte de la misma “Placa” utilizando un “Plano de referencia”. Se selecciona la referencia del plano en el desplegable y se define un recorte, de nuevo, “En la cara posterior”.

A partir de este punto, se deben añadir el resto de operaciones necesarias para completar el modelo de la unión antes de poder realizar el “Cálculo” de la misma.

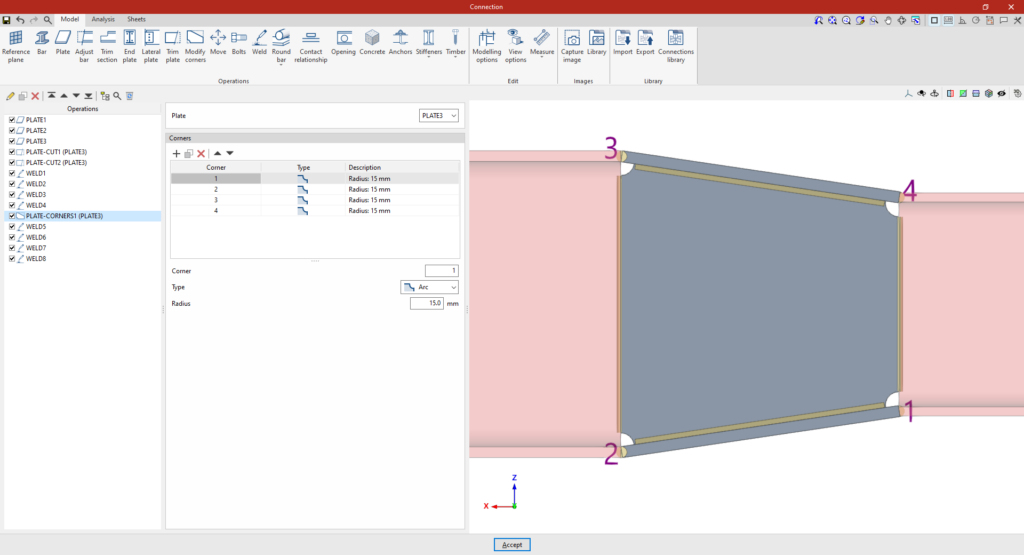

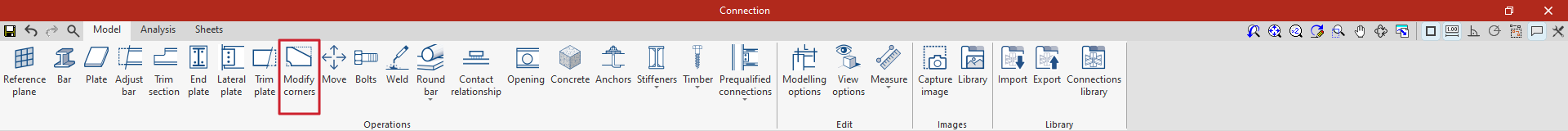

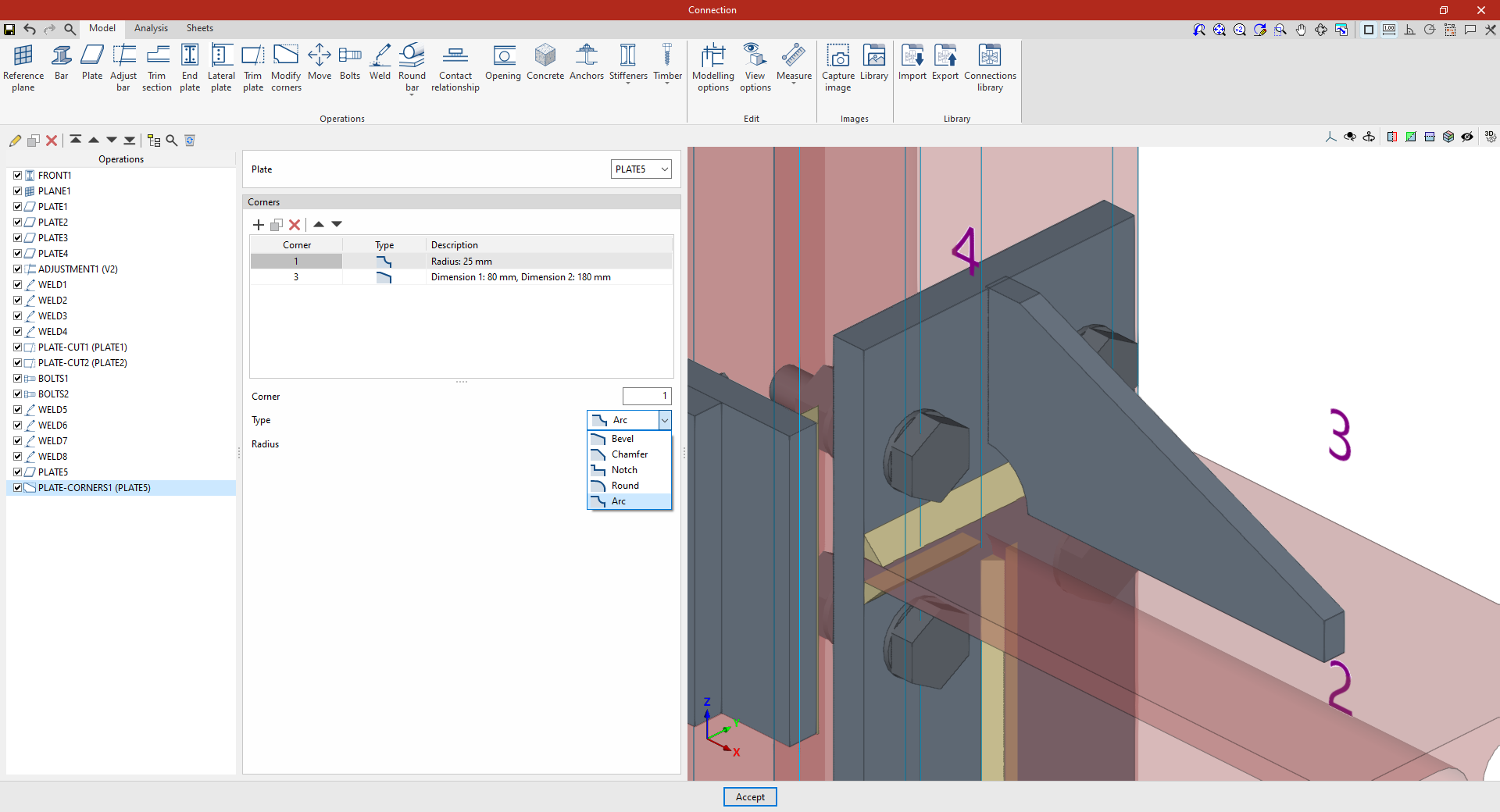

Operación "Modificar esquinas"

La operación "Modificar esquinas" permite editar la forma de las placas añadiendo cortes en sus esquinas, ya sea en bisel, chaflán, muesca, redondeo o arco.

Introducción de la operación de modificación de esquinas

Para introducir la operación, se pulsa sobre la opción “Modificar esquinas” de la barra de herramientas superior.

Para ello, tras añadir la operación, se selecciona la "Placa" que se desea editar en el desplegable. En el visor de la parte derecha de la pantalla se marcan los índices de cada una de las esquinas de la placa seleccionada.

En la tabla "Esquinas" se pueden definir recortes en cada esquina. Al seleccionar cada fila de la tabla, en la parte inferior se indica el número de "Esquina", se define el "Tipo" de corte y se introducen sus dimensiones.

Los tipos de corte son los siguientes:

- Bisel

Recorta la esquina mediante un bisel. Se definen la "Dimensión 1" y la "Dimensión 2" del bisel. - Chaflán

Recorta la esquina mediante un chaflán simétrico. Se define la "Dimensión" del chaflán. - Muesca

Introduce una muesca rectangular que puede tener una esquina interior redondeada. Se definen la "Dimensión 1", la "Dimensión 2" y el "Radio" de la muesca. - Redondeo

Permite redondear la esquina. Se define el "Radio" del redondeo. - Arco

Recorta la esquina mediante un arco, generando una forma cóncava. Se define el "Radio" del arco.

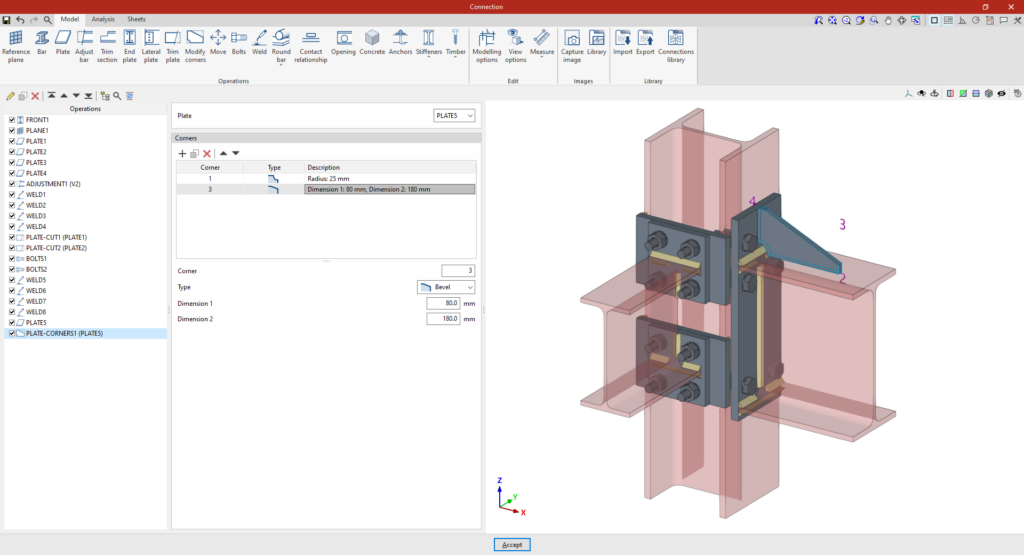

Ejemplo 1

En el primer ejemplo, se desea modificar la geometría de una placa perpendicular a una viga.

Se añade en la tabla de “Esquinas” un nuevo corte en la esquina ‘1’. En este caso, se selecciona un corte por “Chaflán” y se introduce una “Dimensión” de 25 mm.

Después, se añade una nueva fila en la tabla para la “Esquina” ‘3’, indicando un “Tipo” de corte en “Bisel”, con una “Dimensión” de 80 mm en una dirección y 180 mm en la otra.

De este modo, al aplicar esta operación a la placa seleccionada, se pasa de una forma rectangular a la forma deseada tras aplicar los cortes en las esquinas.

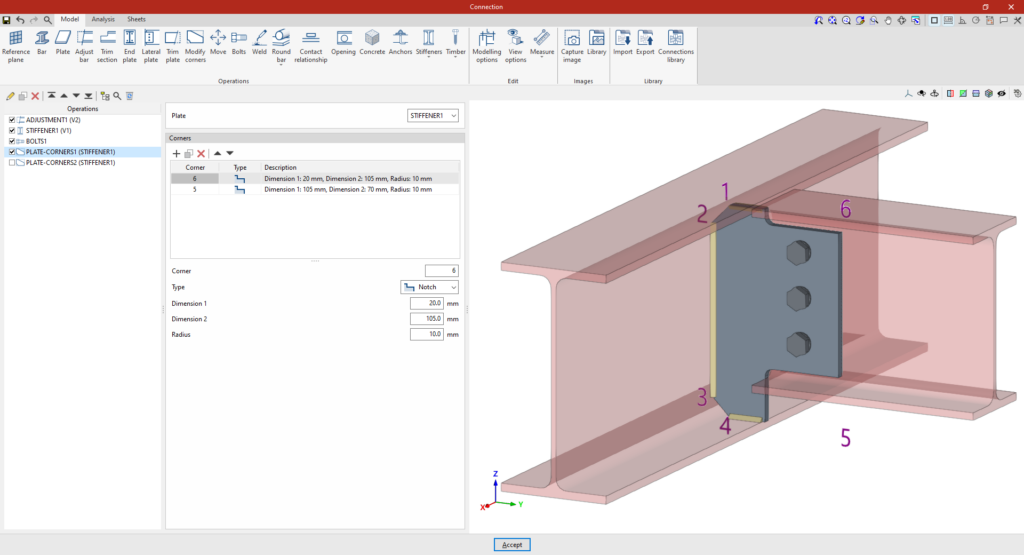

Ejemplo 2

En el segundo ejemplo, se ha definido un rigidizador que está atornillado a la viga secundaria y se desea aplicarle cortes.

Se añade la operación “Modificar esquinas” y, en el desplegable “Placa”, se selecciona el rigidizador.

En la tabla de “Esquinas”, se añade un corte en la “Esquina” ‘6’, de “Tipo” “Muesca”, con unas dimensiones de 20 mm y 105 mm, y un “Radio” de 10 mm.

Se añade una nueva línea para la “Esquina” ‘5’, con una “Muesca” de dimensiones 105 y 70 mm, y un “Radio” de 10 mm.

De esta forma, el rigidizador pasa a mostrarse recortado.

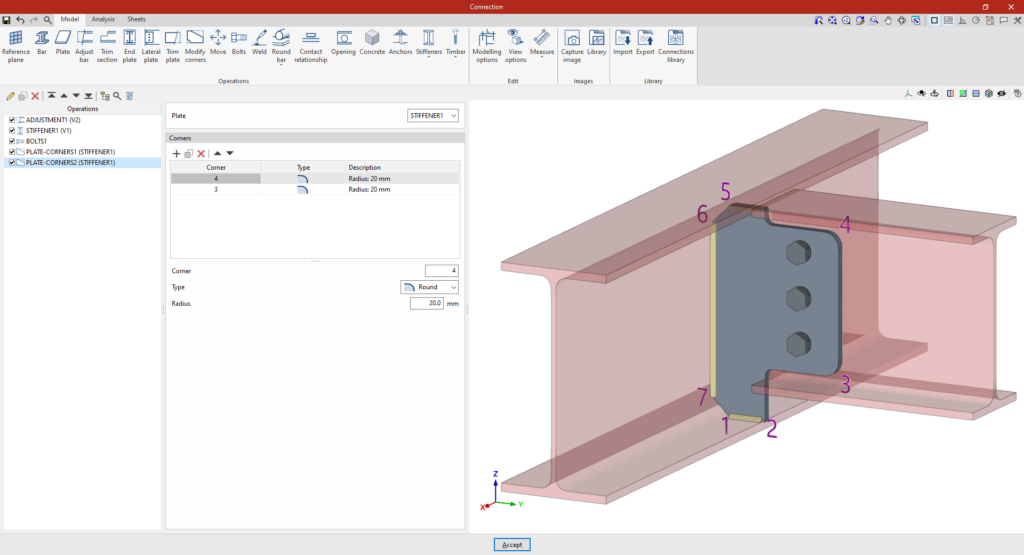

Si se vuelve a añadir una operación de “Modificar esquinas”, las esquinas disponibles son las resultantes de las operaciones anteriores. Por ejemplo, se pueden aplicar cambios en las esquinas ‘3’ y ‘4’. Para ello, se añaden dos nuevas líneas en la tabla para estas “Esquinas”, seleccionando en ambos casos el “Tipo” “Redondeo” con un “Radio” de 20 mm.

Ejemplo 3

En el tercer ejemplo, se desea introducir cortes en cada una de las esquinas de una placa situada entre dos vigas.

De nuevo, se añade la operación “Modificar esquinas” y se selecciona la “Placa” en el desplegable.

Después, se añade en la “Esquina” ‘1’ un corte por “Arco” con un “Radio” de 15 mm. Finalmente, se pueden definir nuevos cortes utilizando la opción “Copiar” para las esquinas ‘2’, ‘3’ y ‘4’.

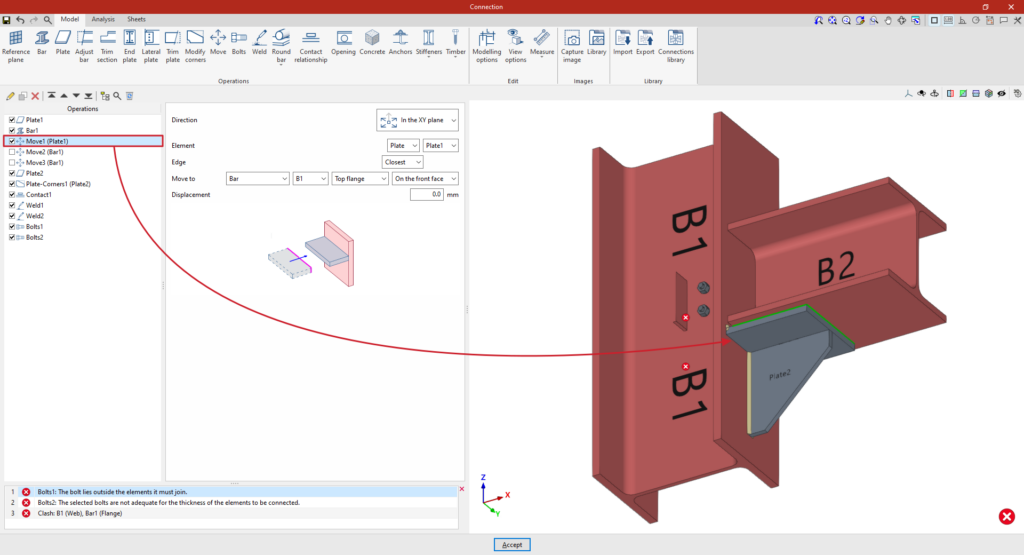

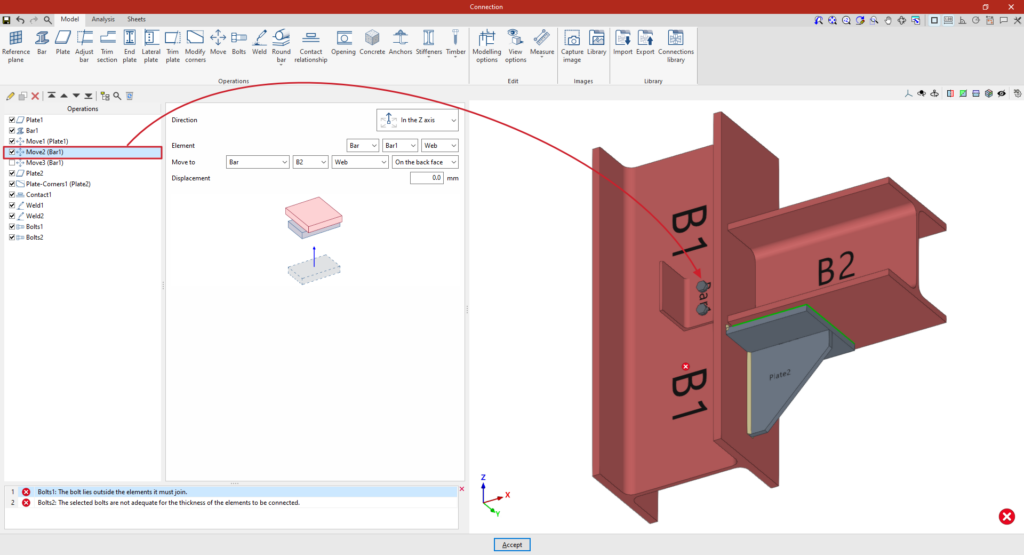

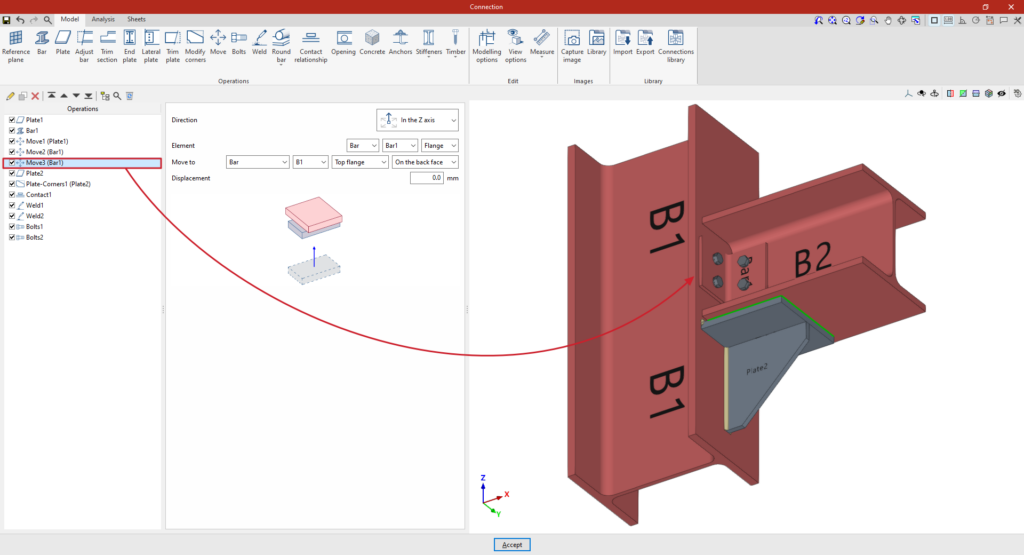

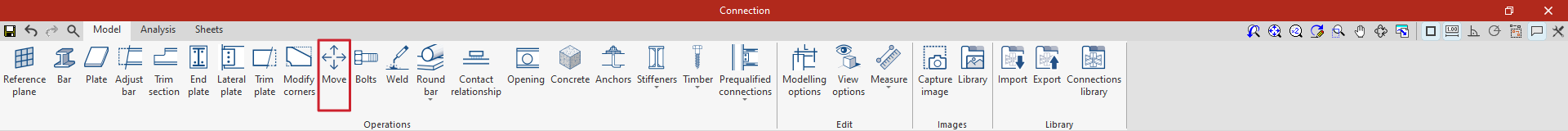

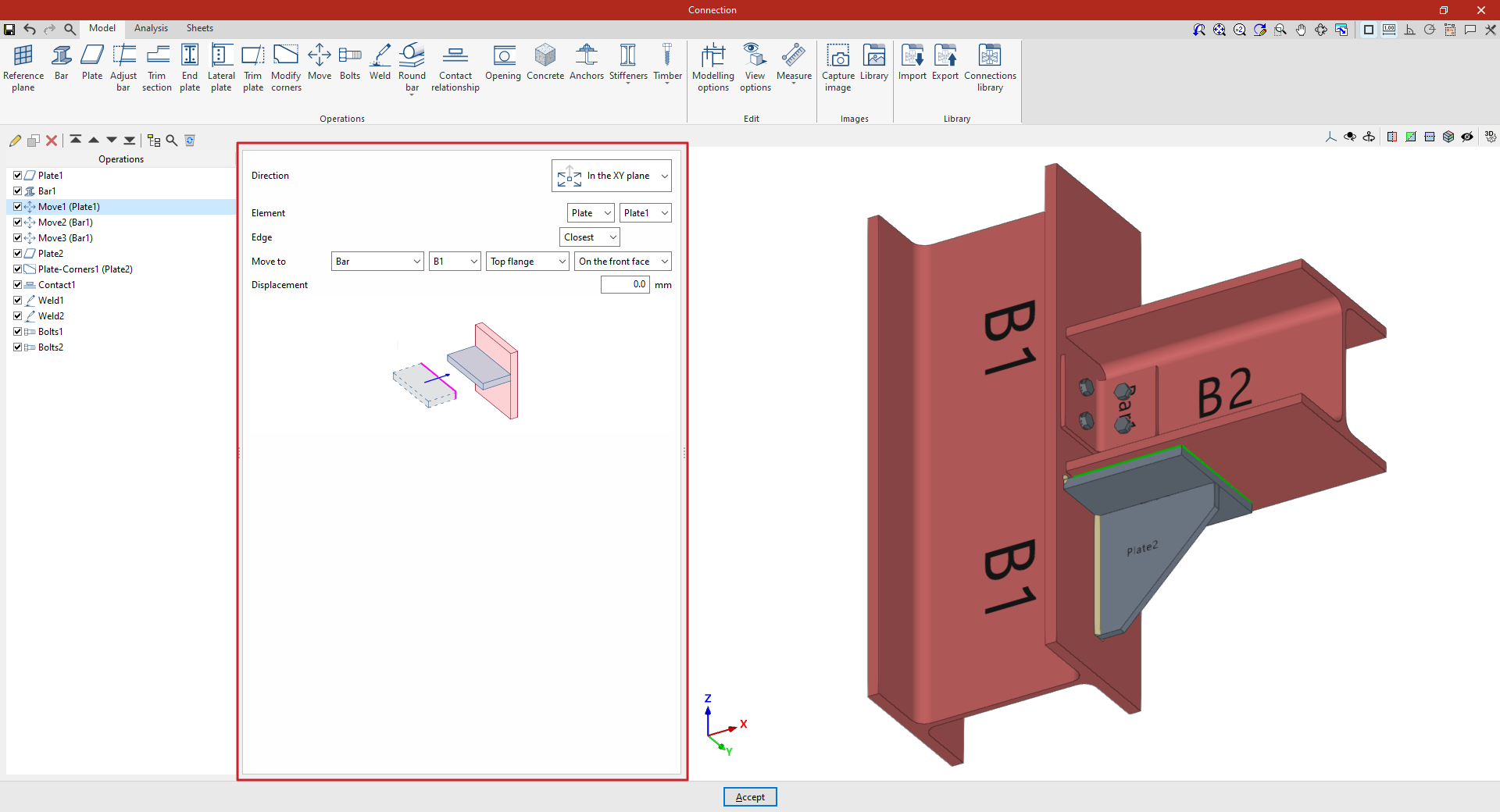

Operación "Mover"

La operación "Mover" permite mover barras o placas tomando como referencia otro elemento.

Definición del movimiento de placas y/o barras

Para introducir la operación, se pulsa sobre la opción “Mover” de la barra de herramientas superior.

En primer lugar, se indica la “Dirección” de movimiento del elemento según sus ejes, ya sea “En el eje Z” o “En el plano XY”.

Después, se indica el “Elemento” a mover, ya sea una “Placa” o una “Barra”, indicando en este caso la placa o parte de la barra que se desea considerar para el movimiento.

Más adelante, se debe indicar el “Borde” que se desea tomar como referencia en el movimiento, ya sea el “Más cercano”, el “Más lejano” o el especificado por el “Usuario”.

Por último, se indica que se desea “Mover hasta” otra “Placa”, otra “Barra” o un “Plano de referencia”, seleccionando también "En la cara anterior" o "En la cara posterior" para indicar la cara que define el movimiento.

Si es necesario, se puede aplicar un “Desplazamiento” adicional al movimiento efectuado.

De esta forma, la placa se mueve en su plano hasta que uno de sus bordes llega al plano definido por la cara del elemento indicado, o se consigue mover la barra, a partir de la selección de sus placas, hasta adosar sus caras a las caras de otros elementos. Para que este movimiento sea posible, es necesario que ambas caras sean paralelas.

En caso de que el elemento de referencia cambie sus dimensiones o su posición, el elemento seleccionado lo acompaña automáticamente.

Ejemplo

En este ejemplo, se ha introducido una placa bajo la viga y, además, un perfil angular para realizar la unión entre la viga y el pilar.

A continuación, se mueven estos elementos para ajustar su posición.

- En el primer movimiento, se selecciona “En el plano XY”, y se toma el borde “Más cercano”. La placa se mueve hasta la “Barra” “B1”, y en concreto, hasta el “Ala superior”, disponiéndose “En la cara anterior”.

Más adelante, se pueden introducir nuevas operaciones de tipo “Mover” para ajustar la posición del perfil angular:

- En la primera de ellas, se indica que se desea mover la barra “En el eje Z” y se selecciona como “Elemento” la “Barra” correspondiente al angular. En el desplegable derecho, se indica la placa del perfil que se desea considerar en el movimiento, en este caso, el “Alma”.

Posteriormente, se indica que se desea “Mover hasta” el alma de la viga B2, posicionándolo “En la cara posterior”.

- Realizando una copia de la operación, se puede definir un segundo movimiento de ajuste. En este caso, para la misma barra, se indica que se desea mover su “Ala” hasta el “Ala superior” del pilar B1.

A partir de este punto, se deben añadir el resto de operaciones necesarias para completar el modelo. Una vez finalizado, se puede continuar el trabajo abriendo la pestaña “Cálculo” para realizar el cálculo de la unión.

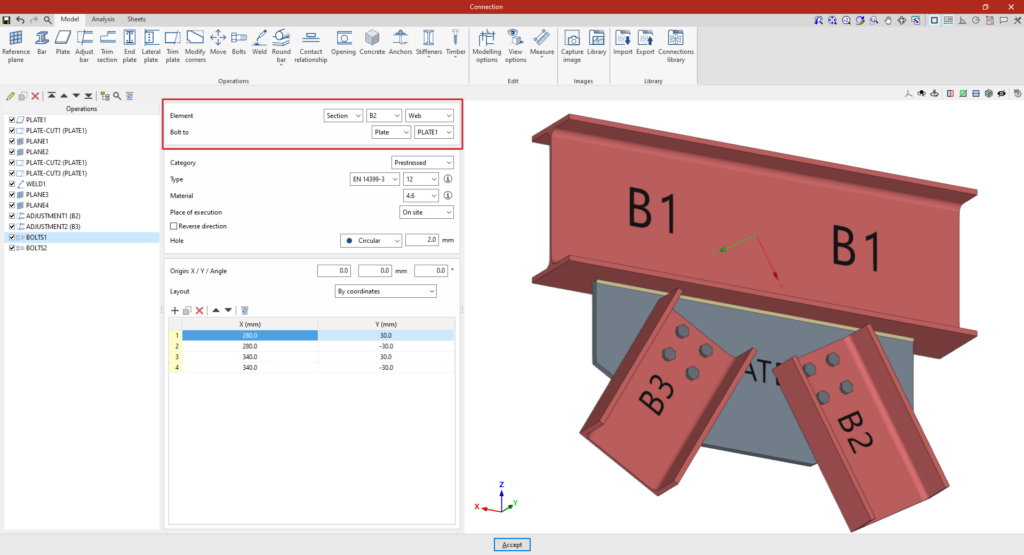

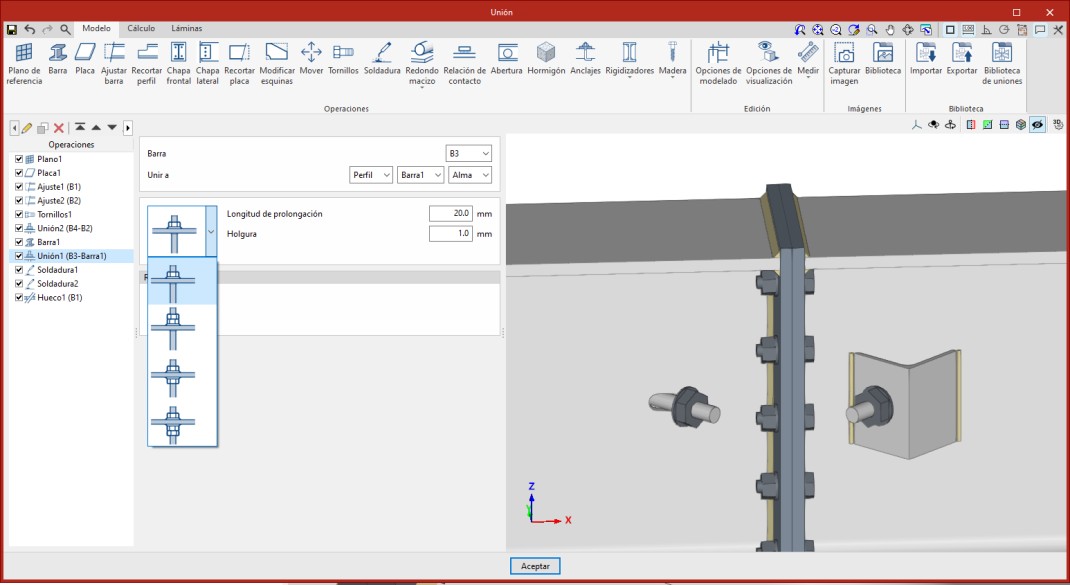

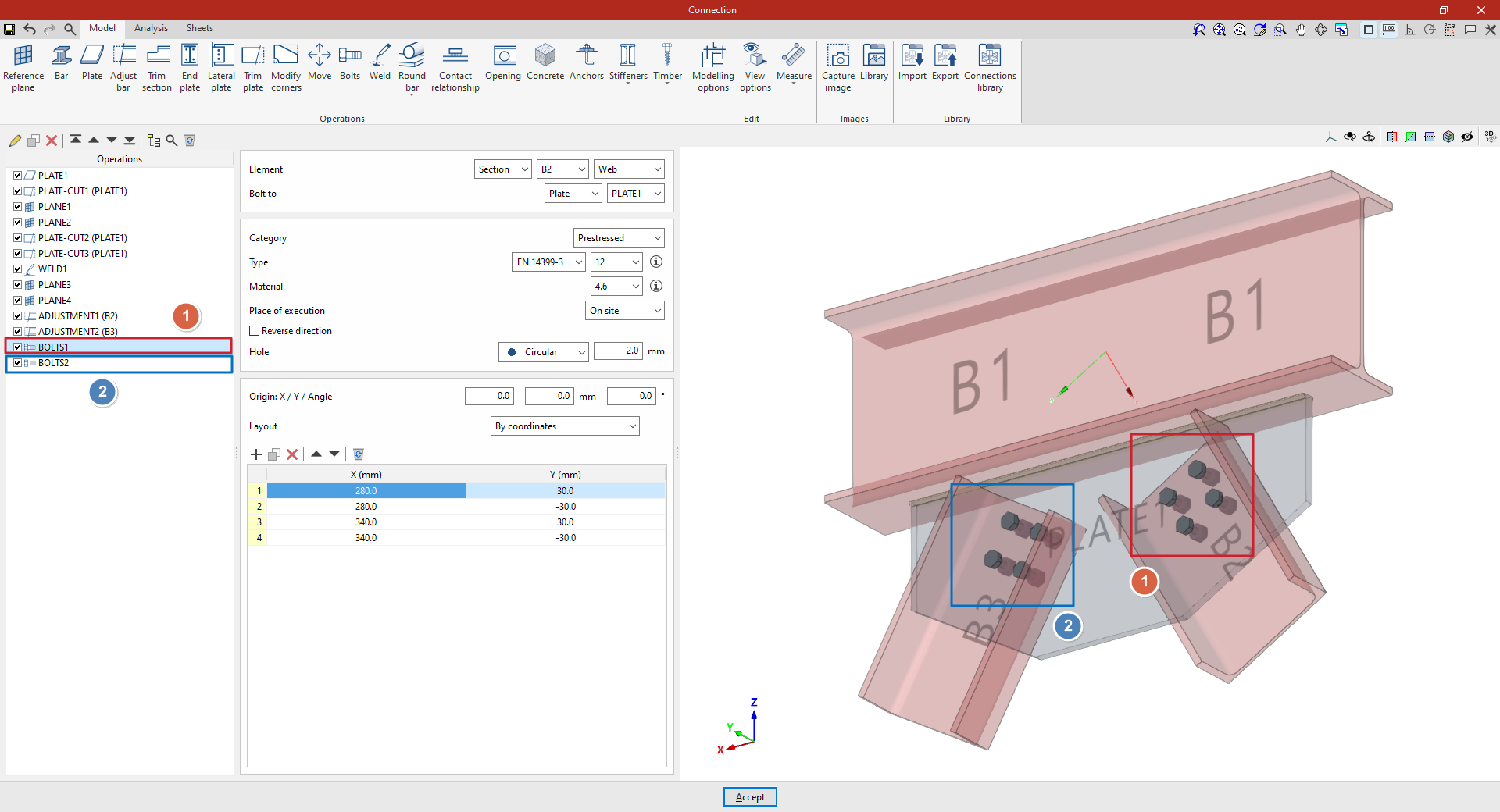

Operación "Tornillos"

La operación "Tornillos" se utiliza para introducir tornillos para realizar la unión entre varias barras o placas.

Introducción de tornillos y selección de elementos a atornillar

Para introducir tornillos en la unión, se pulsa sobre la opción “Tornillos” de la barra de herramientas superior.

En la parte superior del panel central, se selecciona el “Elemento” a atornillar entre los disponibles, que puede ser un “Perfil” o una “Placa”. En caso de seleccionar un perfil, se debe seleccionar la placa o parte del perfil que se desea atornillar, como el ala superior ("Ala Sup."), el ala inferior ("Ala inf.") o el "Alma" de los perfiles doble T.

Después, en el desplegable "Atornillar a" se selecciona el segundo elemento a atornillar con el primero. De nuevo, éste puede ser un “Perfil” o una “Placa”, y, en caso de seleccionar un perfil, se debe seleccionar la placa o parte del perfil que se desea atornillar.

| Nota: |

|---|

| En caso de que se deseen unir más de dos elementos, se deben simplemente seleccionar los dos elementos extremos de la unión. El programa detecta automáticamente si existen otros elementos entre los seleccionados en los desplegables, por ejemplo, una placa entre dos perfiles. |

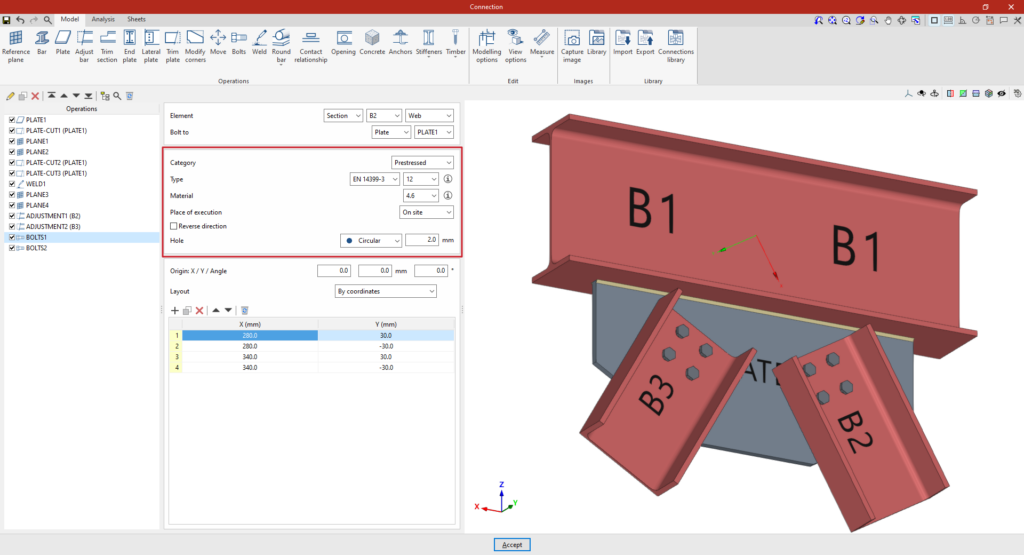

Selección y definición de los tornillos

En el siguiente apartado se definen los siguientes parámetros:

- Es necesario definir la "Categoría" del tornillo entre "No pretensado" o "Pretensado".

- Más abajo, se define el “Tipo” de tornillo, eligiendo su serie y su diámetro nominal. Si se desea, se puede pulsar sobre el botón a la derecha para abrir una ventana en la que se pueden consultar su referencia y sus propiedades geométricas, tanto las del “Tornillo”, como las de la “Tuerca” y la “Arandela”, así como las “Longitudes disponibles”. En la parte inferior se indica si el tornillo es “Pretensado” o “Con contratuerca”, además del “Número de arandelas en el lado de la cabeza” y el “Número de arandelas en el lado de la tuerca”.

- A continuación, se especifica el “Material” del tornillo. Pulsando sobre el botón a la derecha se pueden consultar sus características, incluyendo su “Referencia”, “Descripción”, “Módulo de elasticidad”, “Límite elástico” y “Límite de de rotura”, así como el material de la tuerca y de la arandela.

- El siguiente desplegable permite elegir el "Lugar de ejecución", ya sea "En obra" o "En taller".

- La casilla "Invertir sentido" puede marcarse para cambiar la orientación de los tornillos.

- Por último, se define el "Taladro" del tornillo. Este puede ser:

- "Circular", en cuyo caso se define una "Holgura" entre el taladro y el tornillo,

- o "Alargado" en cualquiera de las dos direcciones locales X o Y de la chapa. En este caso, se define la relación entre la longitud y el diámetro del taladro ("L/d"), siendo un 1 el equivalente al círculo, además de la "Holgura" entre el taladro y el tornillo.

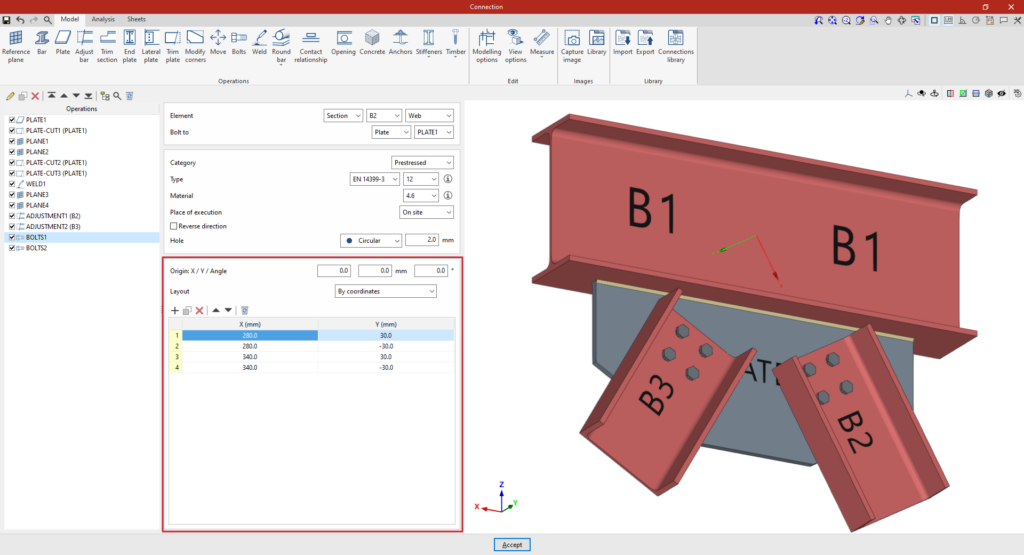

Disposición de los tornillos

Después, en la siguiente sección se posicionan los tornillos:

- Es necesario definir las coordenadas X e Y locales y el ángulo del origen de posicionamiento de los tornillos en la placa o barra introduciendo estos datos en los campos "Origen: X / Y / Ángulo".

- Más abajo, se indica si la "Disposición" de los tornillos en la placa o barra es:

- "Por coordenadas",

- por "Filas y columnas",

- por "Filas y columnas por ala" (en chapas frontales en perfiles doble T),

- "Perimetral" a la chapa,

- o "Radial".

| Más información: |

|---|

| Se puede consultar más información sobre estas opciones de disposición en el siguiente enlace. |

| Nota: |

|---|

| El sistema de referencia de las coordenadas de los tornillos es la envolvente del elemento seleccionado, es decir, su geometría original previa a la aplicación de ajustes. Se pueden utilizar las “Opciones de visualización” para hacer visible la envolvente de los perfiles en la vista de la unión. Para ello, se muestran en transparente los “Perfiles” clicando en la celda de la columna “Dibujo” y se activa la visualización de la “Envolvente” en el panel derecho. Tras “Aceptar”, las envolventes de los perfiles se representan en gris. Si la operación está activada, el programa muestra en el visor el origen de coordenadas de los tornillos, dibujando el eje X en rojo y el eje Y en verde. |

Ejemplo

En este ejemplo, se utilizan tornillos para resolver una unión entre una viga y dos diagonales.

Se ha añadido una placa soldada perpendicular al ala inferior de la viga y se han realizado operaciones de recorte de la misma para modificar su geometría. Además, se han ajustado los perfiles de las diagonales para evitar solapes con la viga.

A continuación, se introducen los tornillos entre cada una de las diagonales y la placa:

- Operación 1

En primer lugar, se elige el “Perfil” B2 y, a continuación, se selecciona el “Alma”. Se indica que se desea “Atornillar a” una “Placa”, seleccionando la única placa introducida en el modelo en el desplegable de la derecha.

Se selecciona en los desplegables la serie EN 14399-3 y un diámetro nominal igual a 12. Se selecciona el acero 4.6 y se define una “Holgura” de 2 milímetros.

Después, se define manualmente la posición de los tornillos, pulsando sobre “Añadir” para incorporarlos a la tabla e introduciendo sus coordenadas “X” e “Y” en las unidades mostradas. En este caso, se crean manualmente cuatro tornillos con coordenadas X e Y iguales a 280 y 30; 280 y -30; 340 y 30; y 340 y -30 milímetros.

De este modo, quedan añadidos los tornillos que unen la diagonal B2 con la placa soldada.

- Operación 2

Para colocar los tornillos que unen la diagonal B3 con la misma placa, se selecciona la operación en la tabla de la izquierda y se pulsa el botón “Copiar” de la parte superior. Posteriormente, en la nueva operación se modifica únicamente el “Elemento” en el desplegable superior, seleccionando B3, manteniéndose el resto de parámetros.

A partir de este punto, una vez finalizado el modelo, se puede continuar el trabajo abriendo la pestaña “Cálculo” para realizar el cálculo de la unión.

Opciones de disposición de tornillos y anclajes

StruBIM Steel y CYPE Connect ofrecen diversas opciones para posicionar tornillos y anclajes. Estas opciones están disponibles al utilizar las operaciones "Tornillo" o "Anclajes", ubicadas en el bloque "Operaciones" de la pestaña "Modelo" en la ventana de edición de cada unión. Las opciones disponibles son las siguientes.

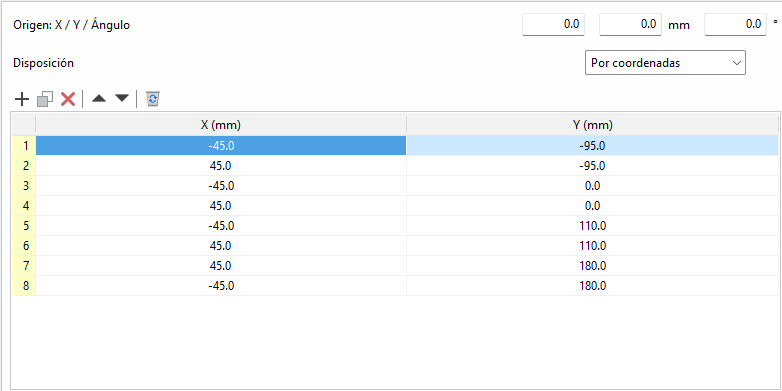

Por coordenadas

Permite posicionar los elementos indicando directamente sus coordenadas "X" e "Y" en una tabla. Es la opción ideal para casos donde se requiere una ubicación más precisa de cada elemento.

Es posible la edición del origen del sistema de referencia local de aberturas, tornillos y anclajes. Encima de la tabla de edición de coordenadas aparece el apartado "Origen" con la edición de los desplazamientos "X" e "Y" y del ángulo de giro. Estos desplazamientos se aplican al grupo de elementos que contiene la tabla. En tornillos, el sistema de referencia original se corresponde con el de la primera placa. En anclajes y aberturas se corresponde con el de la placa seleccionada.

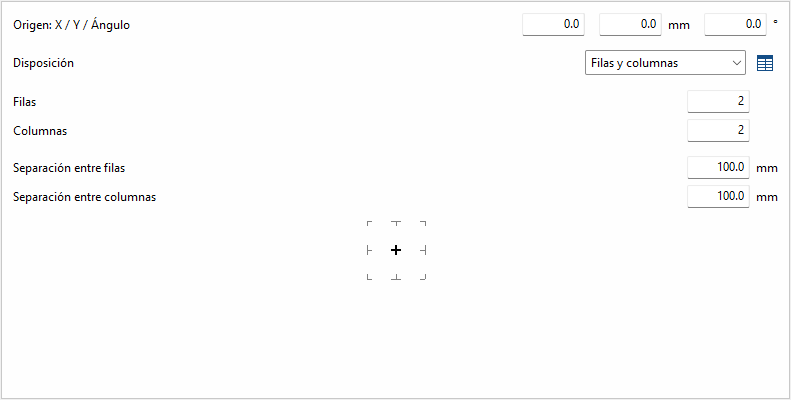

Filas y columnas

Distribuye los elementos de forma regular en filas y columnas, definiendo el número de elementos por fila y columna y la separación entre ellos. Es una opción práctica para configuraciones homogéneas.

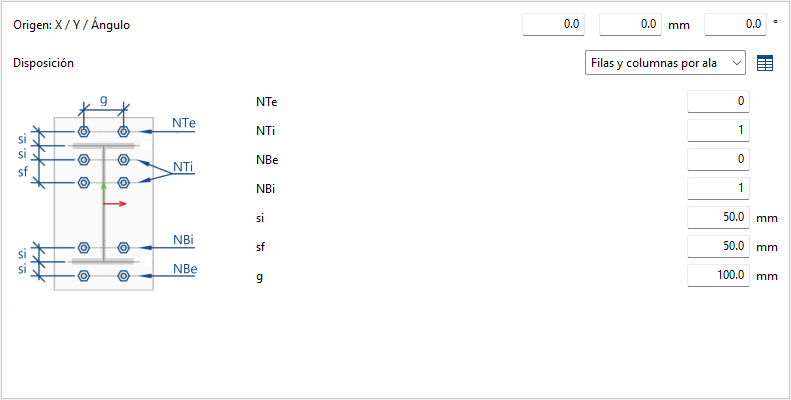

Filas y columnas por ala

Distribución típica de chapas frontales en perfiles doble T. En la operación "Chapa frontal" se conoce el canto de la barra que se une a la chapa, por lo que no es necesario introducirlo. En otras operaciones, sí se solicita el canto entre centros de alas.

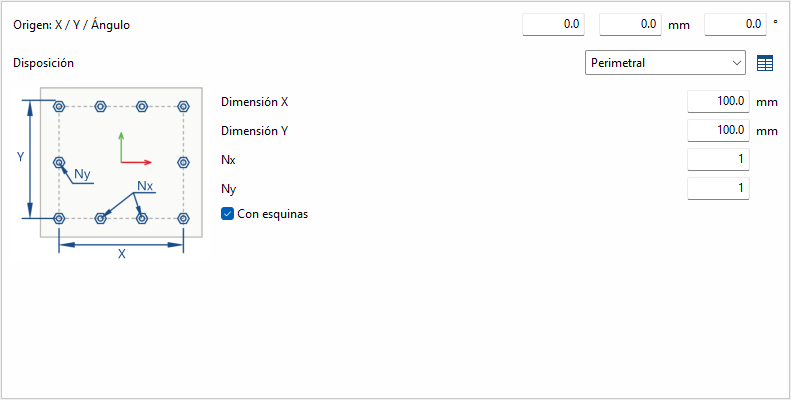

Perimetral

Dadas las dimensiones "X" e "Y" de un rectángulo, permite colocar los elementos opcionalmente en las esquinas y el resto de elementos se distribuye a lo largo de cada lado según el número indicado.

| Buenas prácticas: |

|---|

| Junto a cada opción, exceptuando "por coordenadas", se incluye un botón para convertir la disposición en una lista de coordenadas, lo que permite realizar modificaciones fácilmente si se desea. |

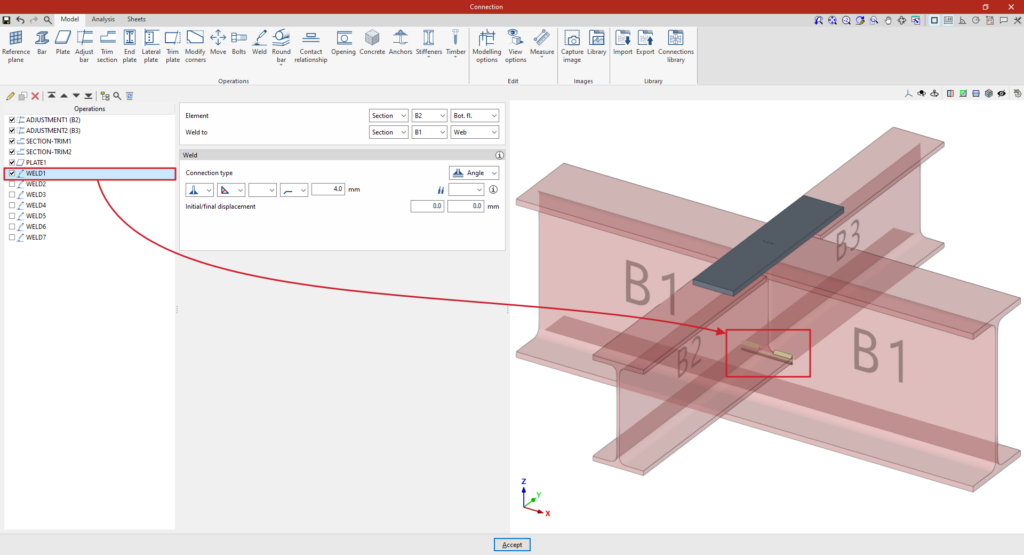

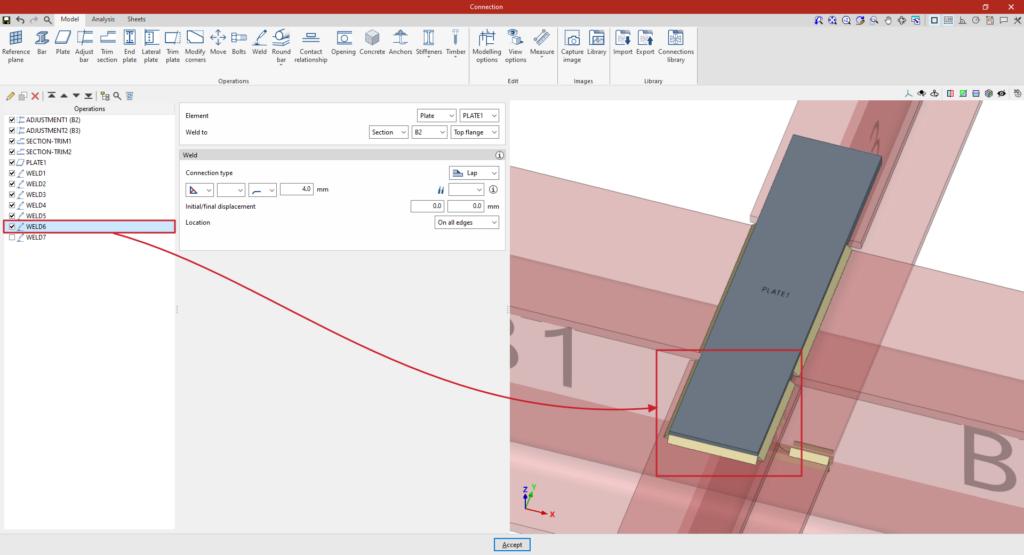

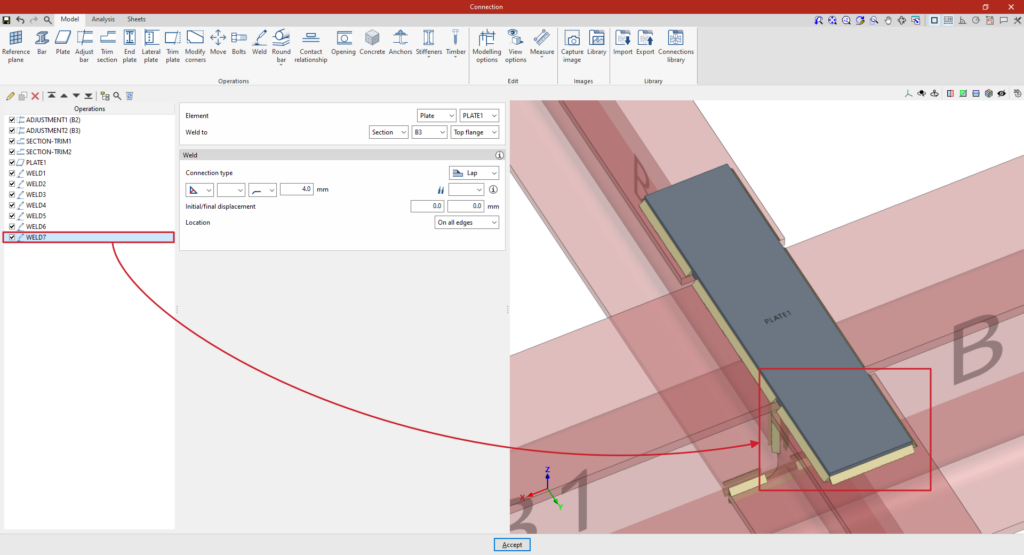

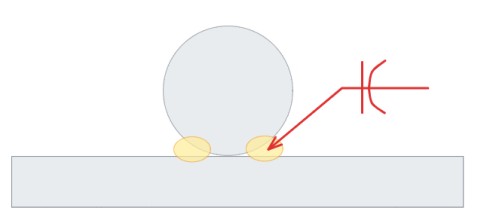

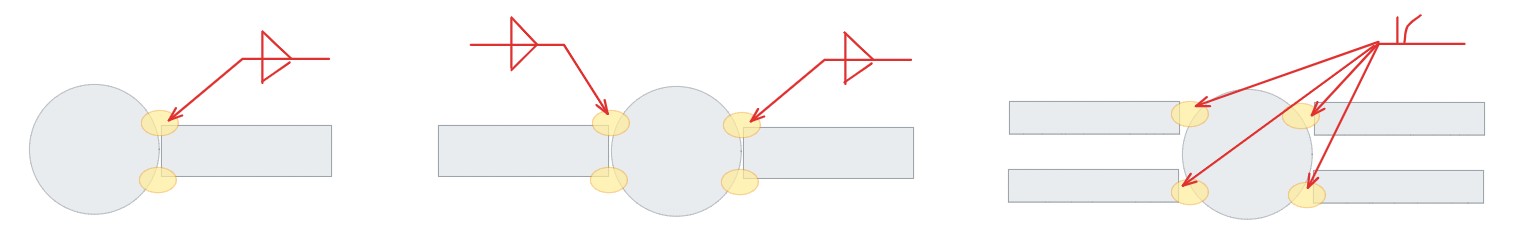

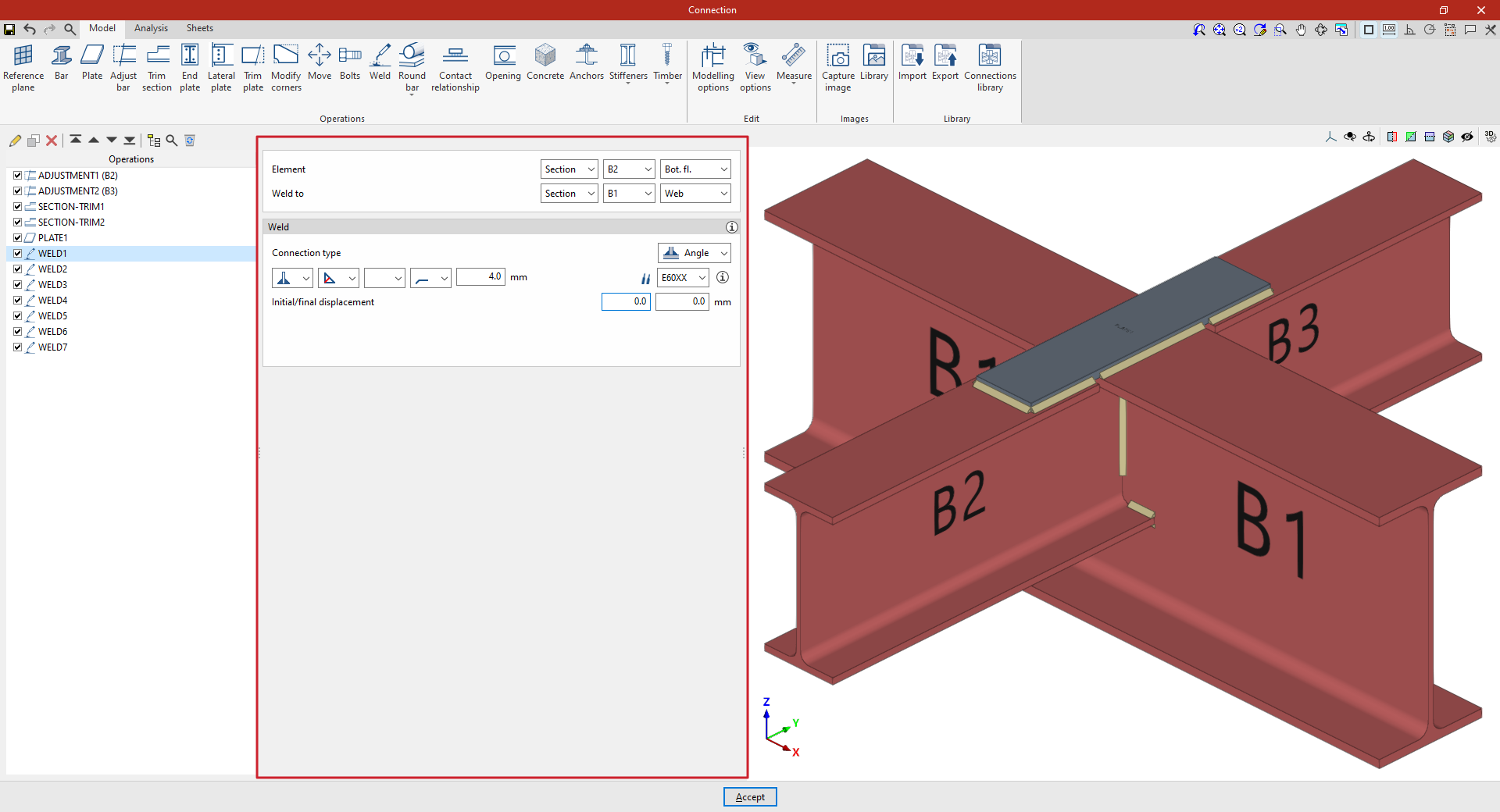

Operación "Soldadura"

La operación "Soldadura" sirve para introducir soldaduras entre dos elementos, permitiendo crear uniones soldadas en ángulo, a tope y a solape.

Introducción y definición de las soldaduras

Para introducir soldaduras, se pulsa sobre la opción “Soldadura” de la barra de herramientas superior.

En la parte superior del panel central, se selecciona el “Elemento” a soldar entre los disponibles, que puede ser un “Perfil” o una “Placa”. En caso de seleccionar un perfil, se debe seleccionar la placa o parte del perfil que se desea soldar, como el ala superior ("Ala Sup."), el ala inferior ("Ala inf.") o el "Alma" de los perfiles doble T.

En “Tipo de unión”, se selecciona si la soldadura es “En ángulo” o “A solape”.

Más abajo, se definen los siguientes parámetros de la soldadura en los diferentes desplegables:

- En el primer desplegable se muestran varias posibilidades para definir la posición del cordón de soldadura:

- en el lado izquierdo,

- en el lado derecho,

- o en ambos lados.

- En el segundo desplegable, se elige el tipo de las soldaduras entre los disponibles, como son los siguientes:

- en ángulo, definidas mediante el espesor de garganta,

- en ángulo, definidas mediante el espesor del lado de la soldadura,

- o a tope en bisel doble.

- En el tercer desplegable se define la forma de la superficie de la soldadura, que puede ser no definida, plana, cóncava, convexa o con acuerdos de transición suave.

- En el cuarto desplegable se indica el lugar de ejecución, ya sea en obra o en taller.

El programa dispone de una ayuda en la parte superior derecha de este apartado para consultar información adicional sobre estas opciones.

A la derecha, se puede seleccionar el “Electrodo” entre los disponibles. El botón de información a la derecha permite consultar sus parámetros, como su referencia o la resistencia del metal de aporte.

Por último, se especifica si las soldaduras tienen un “Desplazamiento inicial” o “final”. Por defecto, el programa sitúa la soldadura en la parte plana del ala, interrumpiendo el cordón en el radio de acuerdo del perfil.

De forma adicional, en las soldaduras a solape aparece la opción “Localización”, que puede ser “En todos los bordes” o “En un borde dado”. En este último caso, debe indicarse el “Número de borde”, que puede consultarse en la vista de la unión.

Ejemplo

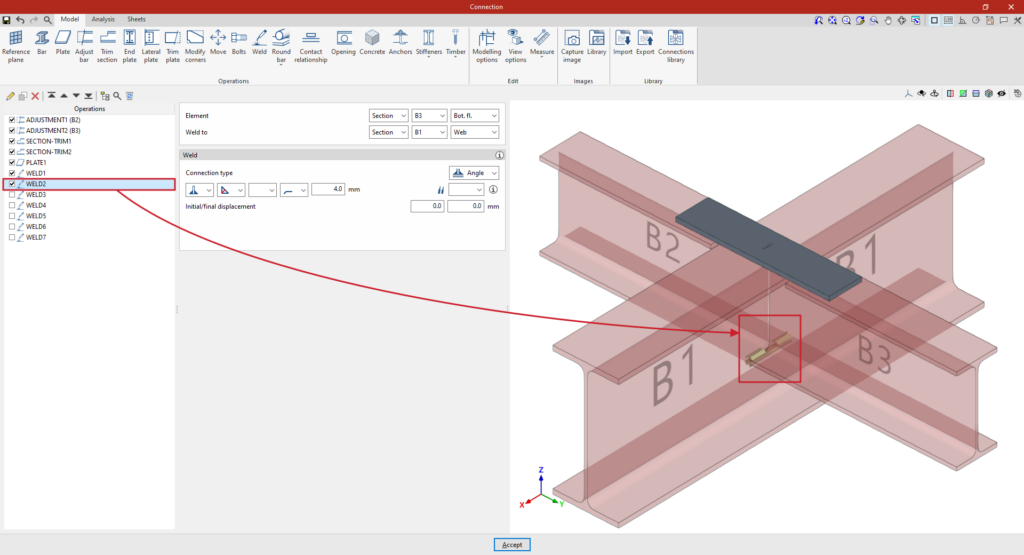

En el ejemplo aquí mostrado, se indica cómo realizar operaciones de soldadura para resolver una unión entre vigas.

| Nota: |

|---|

| En el modelado de esta unión se han realizado operaciones de ajuste y recorte de los perfiles de las vigas secundarias B2 y B3, que acometen perpendicularmente a la viga principal B1. Además, se ha añadido una placa adosada al ala superior de la viga B1. A continuación, se introducen las soldaduras necesarias entre los perfiles de las vigas y entre la placa y las vigas. |

1. En primer lugar, se describe cómo añadir la soldadura de las alas inferiores de una viga secundaria al alma de la viga principal. En este caso, se elige “Perfil” y, en los desplegables de la derecha, se seleccionan la viga B2 y el “Ala inferior”. Se indica que se desea “Soldar a” otro “Perfil”, correspondiente a la viga B1, y en concreto a su “Alma”.

Después, se elige “En ángulo” y, en el primer desplegable, se selecciona la opción en ambos lados. Se definen cordones de soldadura en ángulo mediante el espesor de la garganta, con una dimensión igual a 4 milímetros.

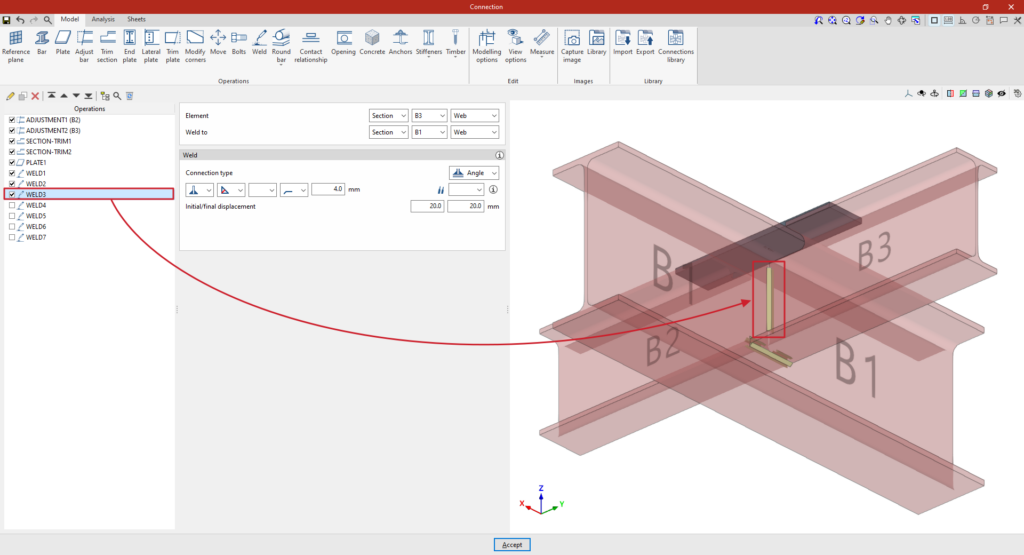

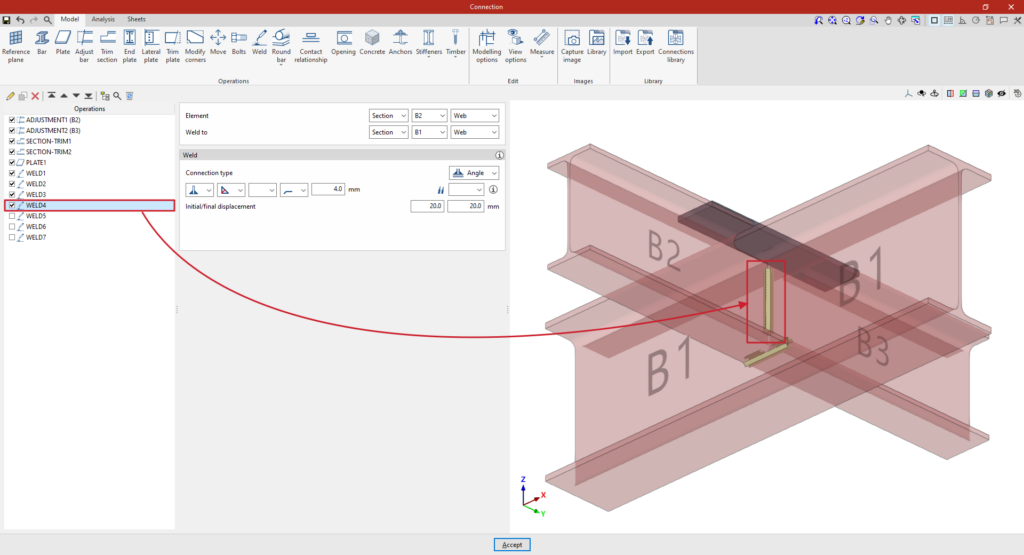

2. Para aplicar esta operación a la otra viga, tras seleccionar la operación, se utiliza la opción “Copiar” disponible en la parte superior de la tabla de la izquierda. En la nueva operación, en el apartado “Elemento”, se selecciona la viga B3, manteniéndose el resto de parámetros.

3. Se realiza una nueva copia de la operación anterior para aplicarla al “Perfil” B3, y en concreto a su “Alma”.

De este modo, se define la soldadura del alma de la viga secundaria, que por defecto ocupa toda su longitud. La longitud del cordón puede ajustarse introduciendo un “Desplazamiento inicial” y un “final” de 20 milímetros en ambos casos.

4. Se copia nuevamente esta operación para aplicarla en el “Alma” del “Perfil” B2, completándose así las soldaduras entre los perfiles de las vigas.

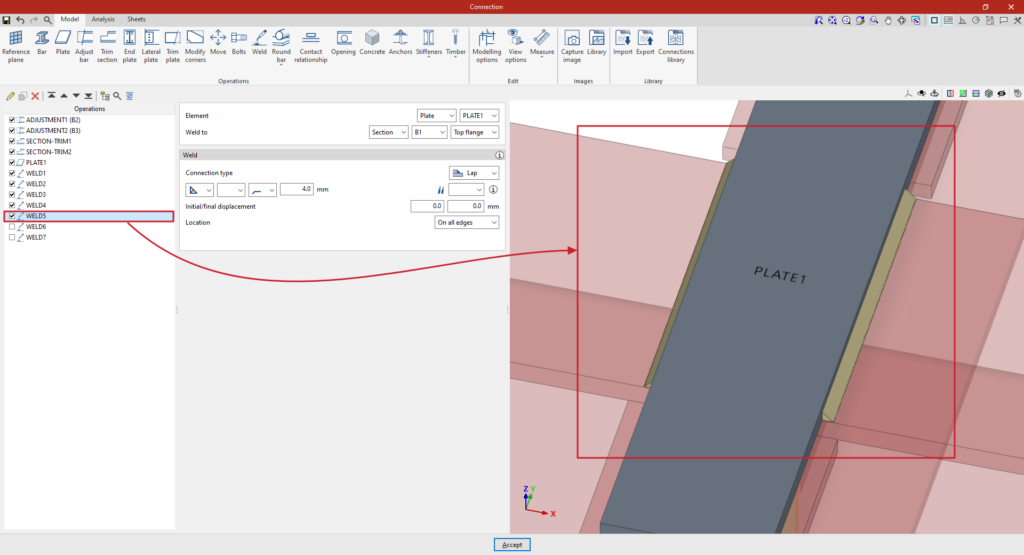

5. A continuación, se definen las soldaduras entre la placa y las vigas. Para ello, se pulsa de nuevo en “Soldadura” y, en “Elemento”, se elige “Placa”, seleccionando la única placa introducida en el modelo en el desplegable de la derecha.

En primer lugar, se indica que se desea “Soldar a” el “Perfil” B1, y en concreto al “Ala superior”.

Dentro de los parámetros de la “Soldadura”, en este caso se define que el “Tipo de unión” es “A solape”. Nuevamente, se define un cordón de soldadura en ángulo mediante el espesor de la garganta, con una dimensión igual a 4 milímetros.

Se utiliza la “Localización” “En todos los bordes”.

6. Para realizar la soldadura entre la placa y las vigas secundarias, se copia la operación y se aplica la soldadura al perfil B2.

7. Finalmente, se copia de nuevo la operación y se selecciona el perfil B3, manteniéndose el resto de parámetros.

A partir de este punto, una vez finalizado el modelo, se puede continuar el trabajo abriendo la pestaña “Cálculo” para realizar el cálculo de la unión.

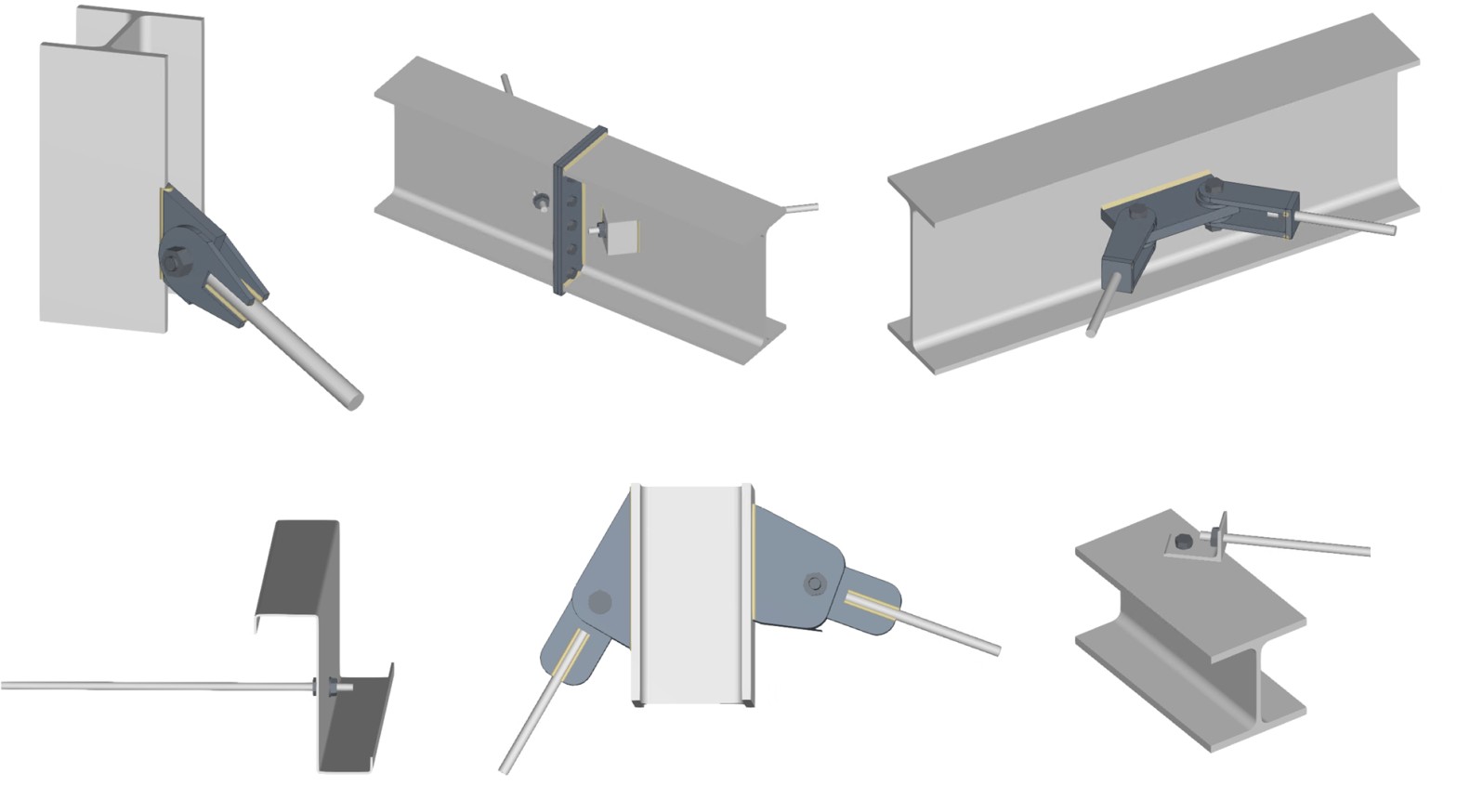

Unión con barras redondas macizas

Es posible emplear uniones con barras redondas macizas en CYPE Connect y StruBIM Steel. Estas barras, a diferencia del resto, se discretizan con un elemento lineal. Aunque la implementación se centra en barras redondas macizas, si se utiliza un cuadrado macizo, se tratará del mismo modo.

Para ello, dentro del bloque "Operaciones" de la pestaña "Modelo" en la ventana de edición de cada unión, se utiliza la agrupación "Redondo macizo", que permite desplegar un menú con las diferentes operaciones disponibles.

Soldadura

Esta operación permite soldar una barra maciza a una placa cuya superficie es paralela a la directriz de la barra.

La soldadura puede efectuarse de dos formas:

- Entre la barra y la superficie de la placa

Se permite disponer soldadura a un lado o a ambos lados de la barra. La soldadura será de tipo soldadura con bisel redondeado (flare-bevel weld). - Entre la barra y el borde de la placa

Se permite emplear distintos tipos de soldadura, con bisel redondeado, en ángulo o con preparación de bordes. La elección más adecuada dependerá del espesor de la placa y del diámetro de la barra.

Hueco por intersección

En esta operación se selecciona una barra y una placa, y se crea un hueco en la placa en el punto de intersección con la barra. El hueco tiene forma de taladro alargado.

Unión roscada

Esta operación permite unir el extremo de una barra redonda con una placa mediante tuercas. Para ello, se seleccionan la barra y la placa a la que se une.

Existen varias disposiciones de tuercas, y es necesario definir la longitud de prolongación del tirante a partir de la última tuerca, así como la holgura del agujero. Además, se solicita la referencia de la tuerca y de la arandela. Si se activa la casilla correspondiente, es posible definir manualmente la cadena de texto; por defecto, esta se genera automáticamente en función del diámetro de la barra. Cabe destacar que no está vinculada con las referencias de las bibliotecas de tornillos.

La barra no tiene por qué ser perpendicular a la placa. En estos casos, el usuario puede especificar el tipo de arandela o dispositivo adicional que se colocará (ver ejemplo). Este caso no se representa actualmente en la vista 3D.

Placa de unión

Esta operación permite colocar una placa tomando como referencia una barra redonda maciza. Además de facilitar su posicionamiento, permite generar ranuras en la placa para encajar la barra y aplicar soldaduras.

| Nota: |

|---|

| Las barras son elementos lineales, por lo que su dimensionamiento y comprobación se realizan durante el diseño global de la estructura, en programas como CYPECAD o CYPE 3D. Desde StruBIM Steel y CYPE Connect, lo que se calcula y comprueba es la unión de la barra con el resto de los elementos (placas, tornillos, soldaduras, etc.). |

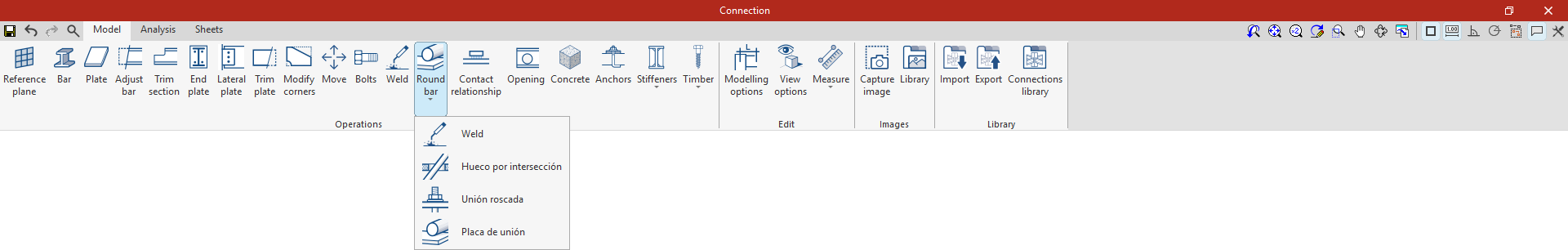

Operación "Relación de contacto"

La operación "Relación de contacto" permite simular el contacto entre superficies de acero o entre superficies de acero y elementos de hormigón.

Introducción de relaciones de contacto

Para introducir relaciones de contacto entre superficies, se pulsa sobre la opción “Relación de contacto” de la barra de herramientas superior.

Después, se seleccionan los dos elementos que intervienen en la relación y se indican las partes de los mismos que se encuentran en contacto.

Las relaciones pueden definirse entre superficies de acero o entre superficies de acero y elementos de hormigón.

Las relaciones de contacto se representan en la vista tridimensional de la unión mediante una superficie coloreada de color verde situada entre los elementos seleccionados en la operación.

| Nota: |

|---|

| En el caso de haberse definido operaciones de atornillado entre dos elementos, estas relaciones de contacto se establecen automáticamente por el programa, al igual que cuando se une una placa con un elemento de hormigón mediante anclajes. |

Relación de contacto entre superficies de acero

En las relaciones definidas entre superficies de acero, en los apartados "Elemento 1" y "Elemento 2" se eligen los elementos que participan en la relación. Éstos pueden ser un “Perfil” o una “Placa”.

En caso de seleccionar un "Perfil", se indica la parte del mismo que participa en la relación, como el ala superior ("Ala Sup."), el ala inferior ("Ala inf."), el alma izquierda ("Alma izq."), o el alma derecha ("Alma der.") de los perfiles de tubo rectangular.

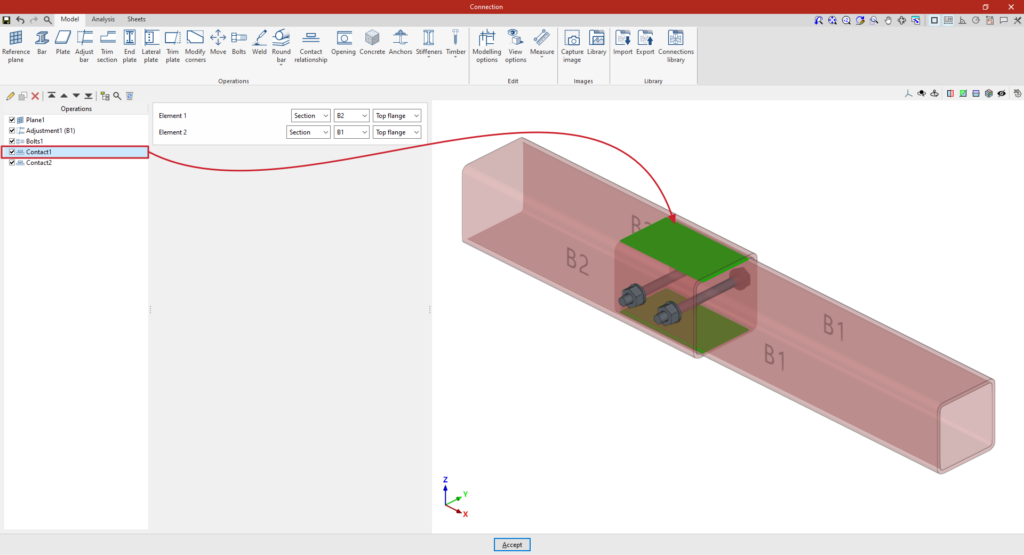

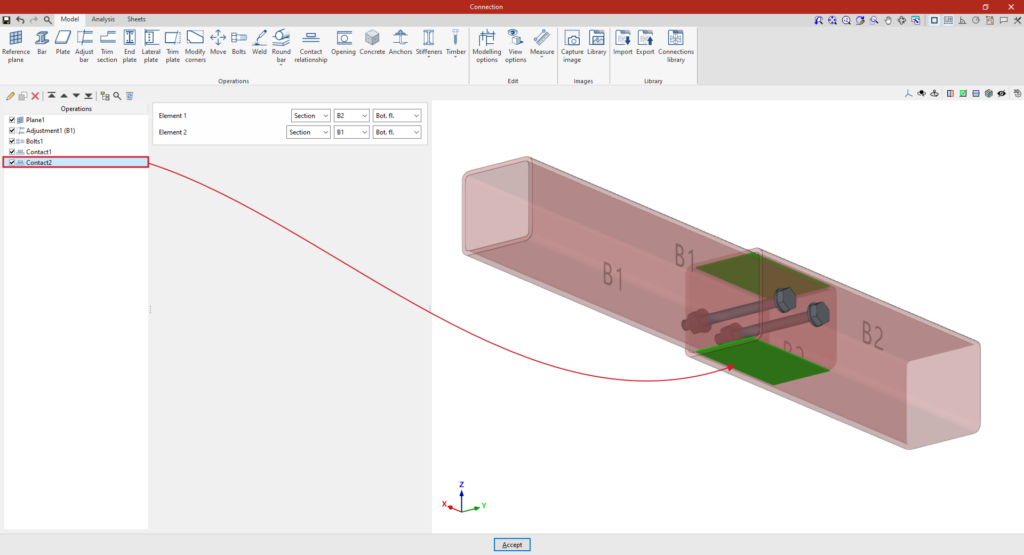

| Ejemplo: |

|---|

| En el ejemplo aquí mostrado, se han definido dos barras tubulares de diferente sección, ajustadas de forma que una queda embebida en el interior de la otra. A continuación, se definen las relaciones de contacto entre las superficies de ambas barras: 1. En la primera operación, se define el contacto entre el “Ala superior” de ambos perfiles utilizando los distintos desplegables disponibles. 2. Posteriormente, se puede realizar una copia de esta operación y, manteniendo el resto de los datos, seleccionar el “Ala inferior” de ambos perfiles para definir su contacto. Una vez finalizado el modelo, se puede continuar el trabajo abriendo la pestaña “Cálculo” para realizar el cálculo de la unión. |

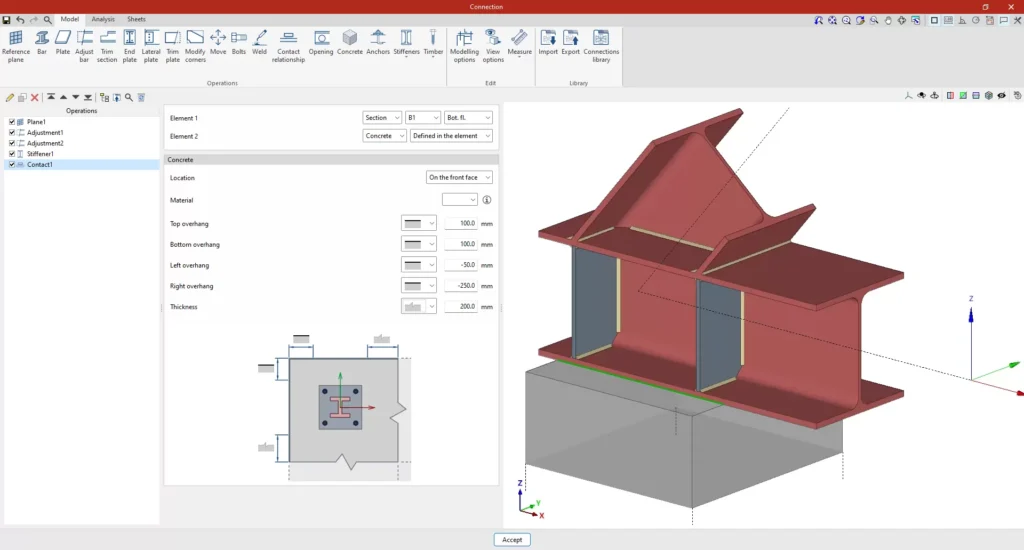

Relación de contacto con superficies de hormigón

Se puede definir un contacto entre una superficie de acero y una superficie de un elemento de hormigón. Para ello, en el apartado "Elemento 2" se selecciona “Hormigón”.

El elemento de hormigón puede ser un elemento nuevo definido en esta operación, si se elige "Definido en el elemento", o un elemento existente, para lo cual se debe escoger "Selección".

Si se elige "Definido en el elemento", se deben indicar los siguiente parámetros:

- la "Localización" del elemento de hormigón, ya sea "En la cara anterior" o "En la cara posterior" de la relación de contacto;

- el "Material" del elemento, que se puede seleccionar entre los disponibles;

- y la geometría del elemento, definida a partir de los valores del "Vuelo superior", el "Vuelo inferior", el "Vuelo izquierdo", el "Vuelo derecho" y el "Espesor", medidos a partir del contorno de la superficie de contacto. En cada uno de ellos, se debe indicar si el elemento de hormigón continúa o no más allá de los valores indicados seleccionando la opción correspondiente en el desplegable.

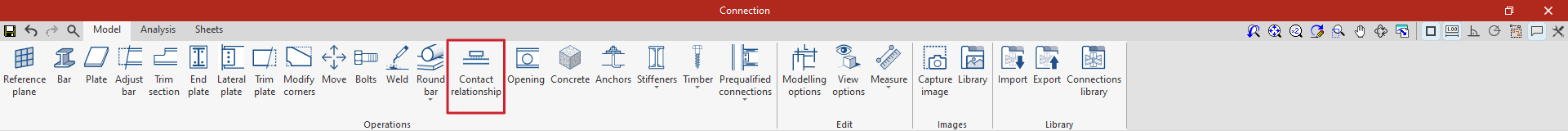

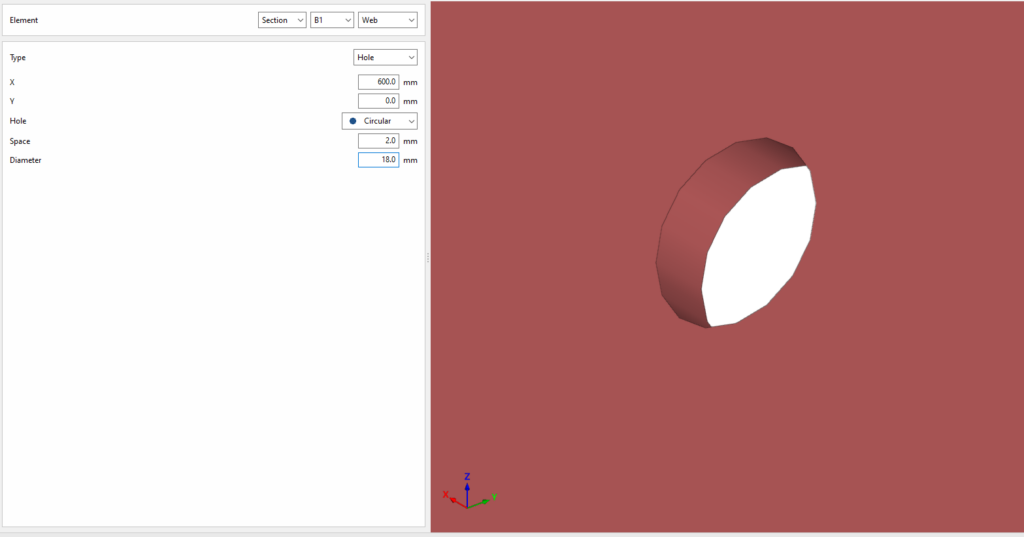

Operación "Abertura"

La operación "Abertura" permite crear aberturas en perfiles o placas, ya sean circulares, rectangulares o poligonales, además de introducir taladros.

Introducción de aberturas

Para introducir aberturas, se pulsa sobre la opción “Abertura” de la barra de herramientas superior.

En primer lugar, se selecciona el “Elemento” donde se sitúa la abertura, que puede ser un “Perfil” o una “Placa”. En caso de seleccionar un perfil, se debe seleccionar la placa o parte del perfil en la que se desea efectuar la abertura, como el ala superior ("Ala Sup."), el ala inferior ("Ala inf.") o el "Alma" de los perfiles doble T.

El “Tipo” de abertura puede ser “Circular”, “Rectangular”, “Poligonal” o “Taladro”:

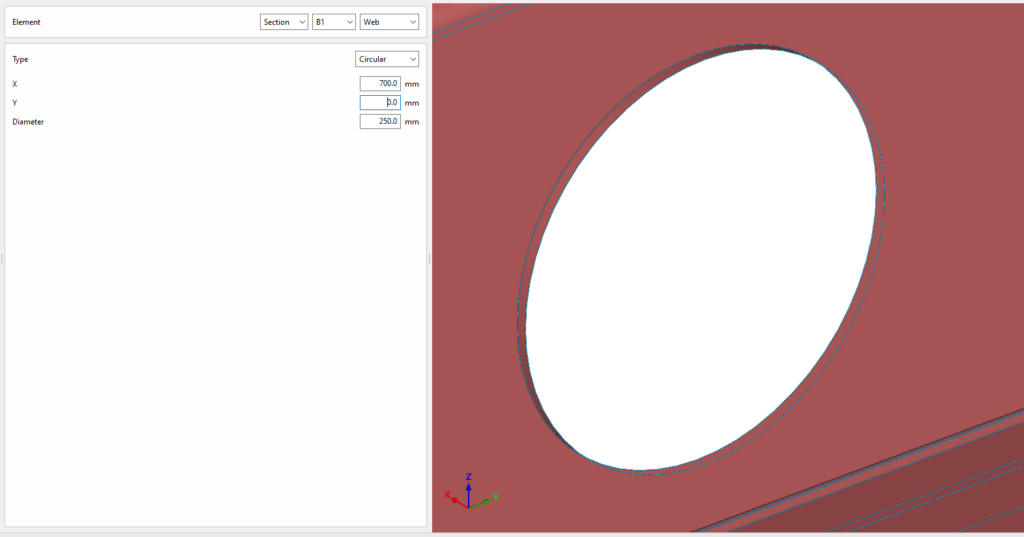

Aberturas circulares

Para introducir aberturas circulares, en “Tipo” se selecciona “Circular”.

Para posicionar una abertura circular, se introducen las coordenadas “X” e “Y” del centro de la abertura respecto al sistema de coordenadas locales del elemento. Finalmente, se escribe el “Diámetro” de la abertura.

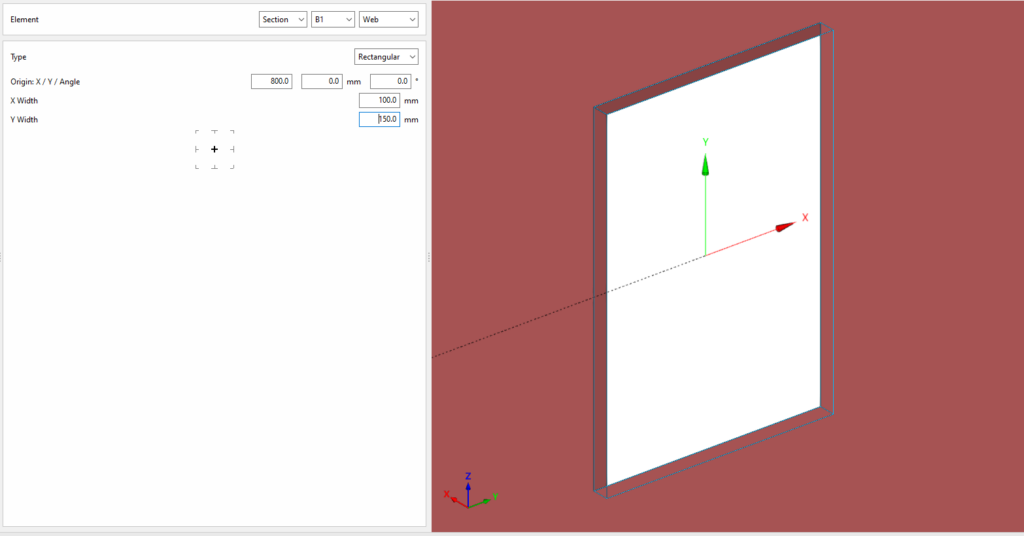

Aberturas rectangulares

Para introducir aberturas rectangulares, en “Tipo” se selecciona “Rectangular”.

Es necesario definir las coordenadas X e Y locales y el ángulo del origen de posicionamiento de las aberturas en el elemento introduciendo estos datos en los campos "Origen: X / Y / Ángulo".

Después se deben especificar el “Ancho X” y el “Ancho Y” de la abertura.

En el esquema inferior, es posible seleccionar el punto de ajuste de la abertura, ya sea su centro, el centro de una de sus caras o una de sus esquinas.

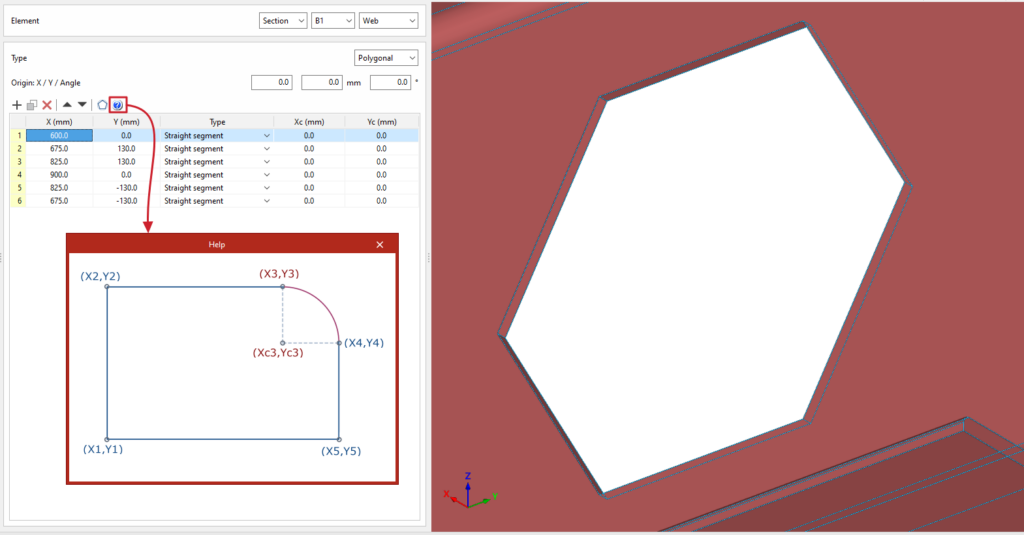

Aberturas poligonales

Para introducir aberturas circulares, en “Tipo” se selecciona “Poligonal”.

En las aberturas poligonales aparece una tabla en la que se define la geometría de la abertura:

- Las opciones de la barra superior permiten "Añadir", "Copiar", "Borrar" y reordenar vértices en la lista. Se puede pulsar en “Añadir” varias veces para introducir las coordenadas “X” e “Y” de los vértices que forman el polígono de la abertura.

- El polígono puede incluir tramos rectos o curvos:

- Si se trata de un tramo recto, se selecciona "Tramo recto" en la columna "Tipo" y se definen las coordenadas "X" e "Y" del vértice inicial. El tramo cubrirá hasta las coordenadas "X" e "Y" del siguiente vértice.

- si se trata de un tramo curvo, se selecciona "Tramo curvo" en la columna "Tipo" y se definen las coordenadas del centro del arco "Xc" e "Yc". El tramo cubrirá desde las coordenadas "X" e "Y" definidas en el mismo hasta las coordenadas "X" e "Y" del siguiente vértice.

Para facilitar la introducción de estos datos, el programa muestra una imagen de “Ayuda” pulsando sobre el botón correspondiente de la parte superior de la tabla.

| Nota: |

|---|

| Pulsando con el botón derecho sobre las celdas de esta tabla, se accede a utilidades adicionales, como “Pegar desde el portapapeles”, que permite introducir los datos rápidamente si han sido definidos previamente en una hoja de cálculo. |

El programa también tiene dispone de la herramienta "Generar" en la parte superior de la lista, que permite generar automáticamente los vértices para aberturas poligonales de tramos rectos introduciendo el "Número de lados" y el "Radio" del círculo circunscrito a los vértices de la abertura. Si se utiliza esta herramienta se eliminarán los datos introducidos previamente en la lista.

Taladro

Para introducir taladros, en “Tipo” se selecciona “Taladro”.

Para posicionar el taladro, se introducen las coordenadas “X” e “Y” del centro del taladro respecto al sistema de coordenadas locales del elemento. Después. se selecciona el tipo. Este puede ser "Circular" o "Alargado":

- Si es "Circular", se define una "Holgura" entre el taladro y el elemento pasante por el mismo, además del "Diámetro".

- El taladro puede ser "Alargado" en cualquiera de las dos direcciones locales X o Y de la chapa. En este caso, se define la relación entre la longitud y el diámetro del taladro ("L/d"), siendo un 1 el equivalente al círculo, además de la "Holgura" entre el taladro y el elemento pasante y de su "Diámetro".

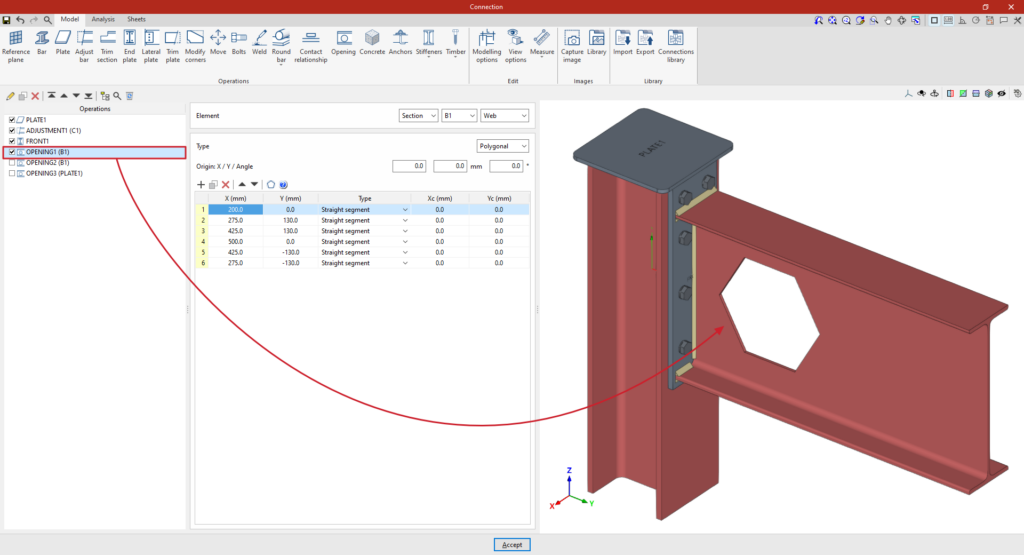

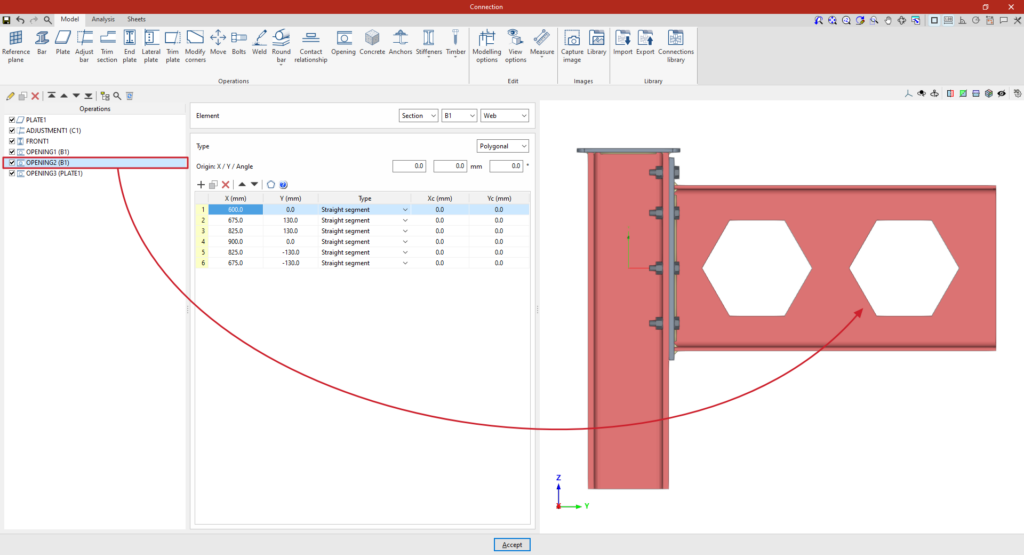

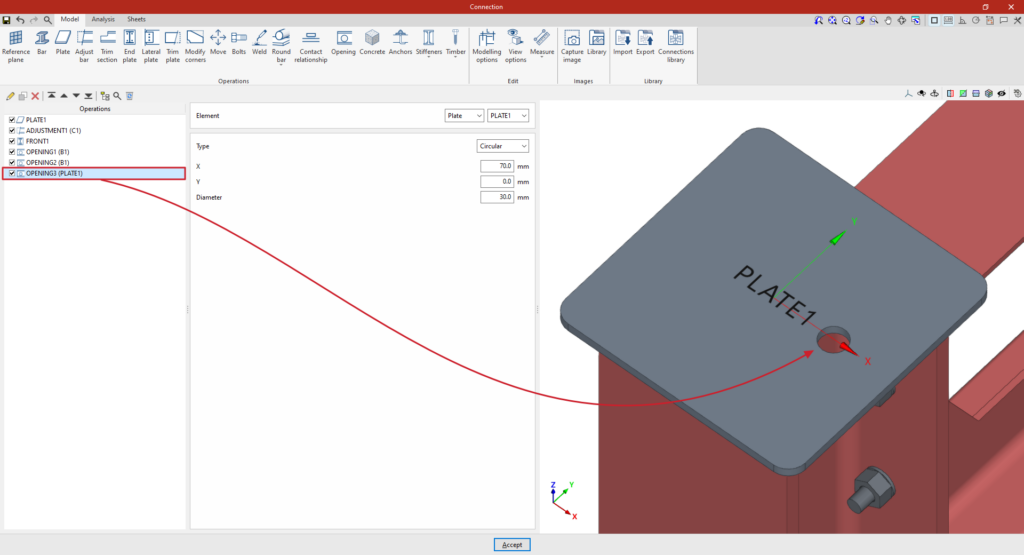

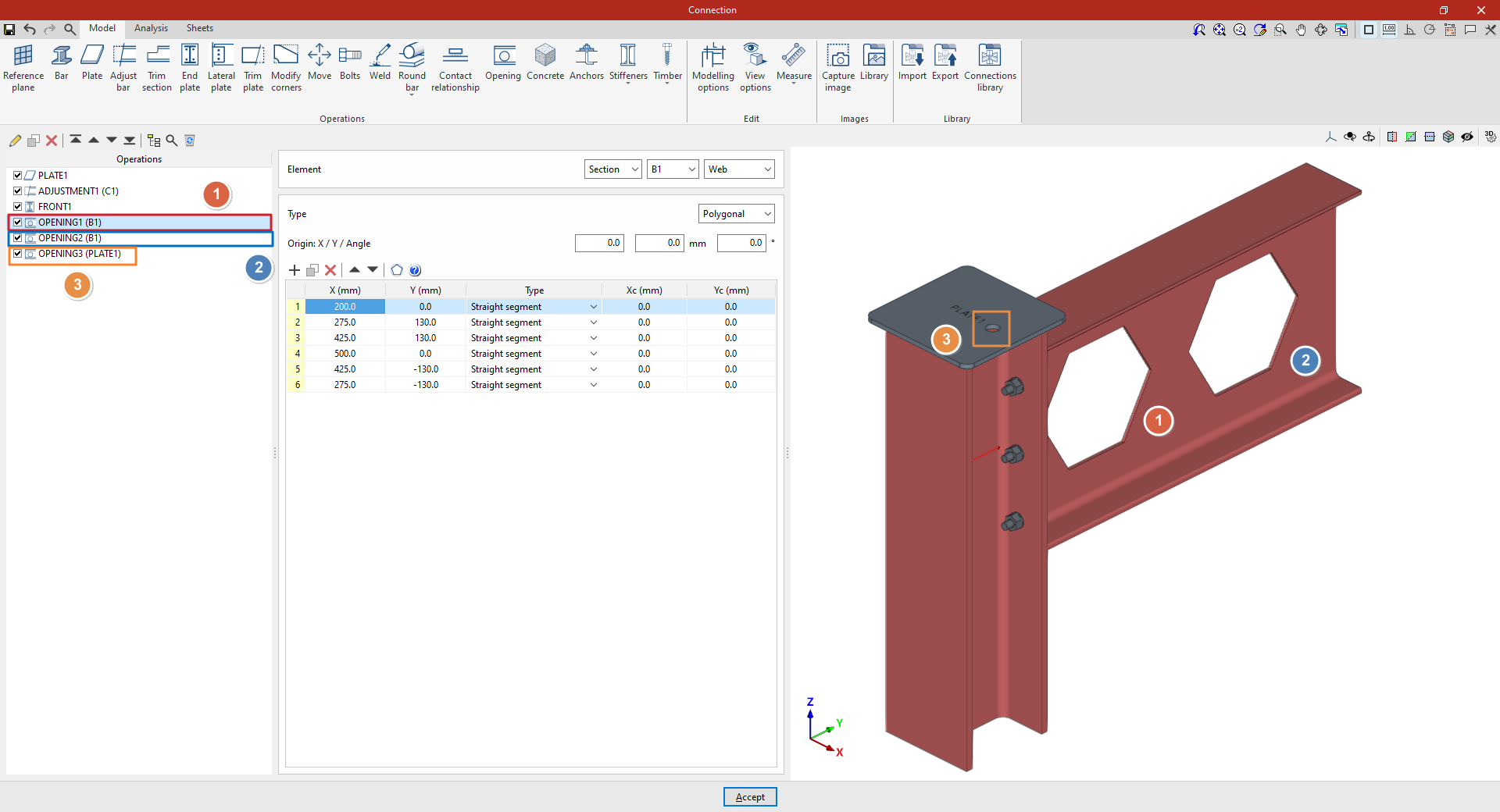

Ejemplo

En este ejemplo, se ha introducido una placa en la parte superior del pilar y, posteriormente, se ha ajustado su geometría. También se ha añadido una placa frontal que une la viga B1 y el pilar C1.

Después, se introducen las soldaduras necesarias entre los perfiles de las vigas y entre la placa y las vigas.

A continuación, se introducen aberturas en la viga para simular que el alma está aligerada:

1. Se selecciona el “Perfil” B1 y se elige el “Alma”. En este caso, la abertura adopta una forma hexagonal, por lo que se selecciona “Poligonal” y se introducen sus coordenadas en la tabla.

2. Más adelante, se introduce una segunda abertura sobre la viga.

Para ello, se realiza una copia de la operación anterior seleccionándola en la tabla de la izquierda y pulsando el botón “Copiar” de la parte superior.

Después, manteniendo el resto de los datos, se introducen las coordenadas de la nueva abertura para situarla en su posición correspondiente. Los valores pueden escribirse directamente en las celdas o pegarse desde el portapapeles.

3. Para abrir una abertura en la placa, se pulsa de nuevo sobre la opción “Abertura” y, en el apartado “Elemento”, se selecciona la “Placa” 1 en el desplegable correspondiente.

A partir de este punto, una vez finalizado el modelo, se puede continuar el trabajo abriendo la pestaña “Cálculo” para realizar el cálculo de la unión.

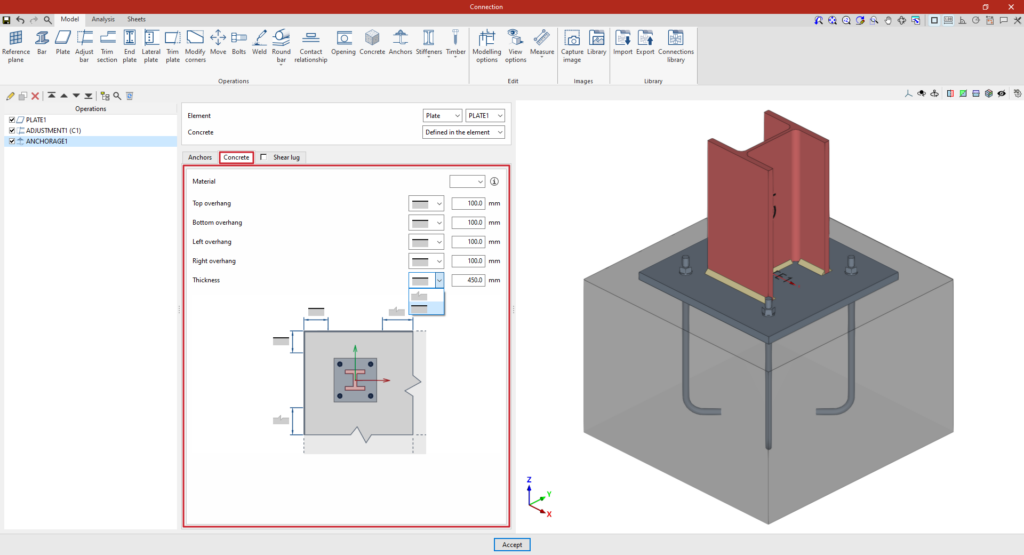

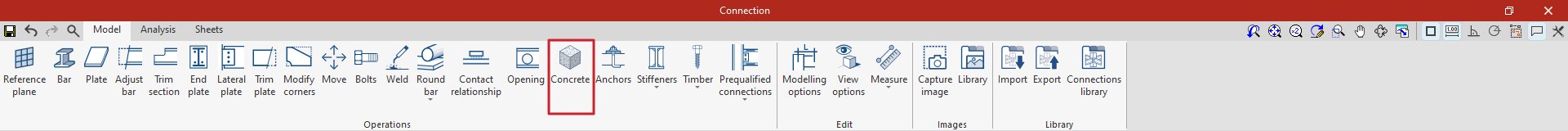

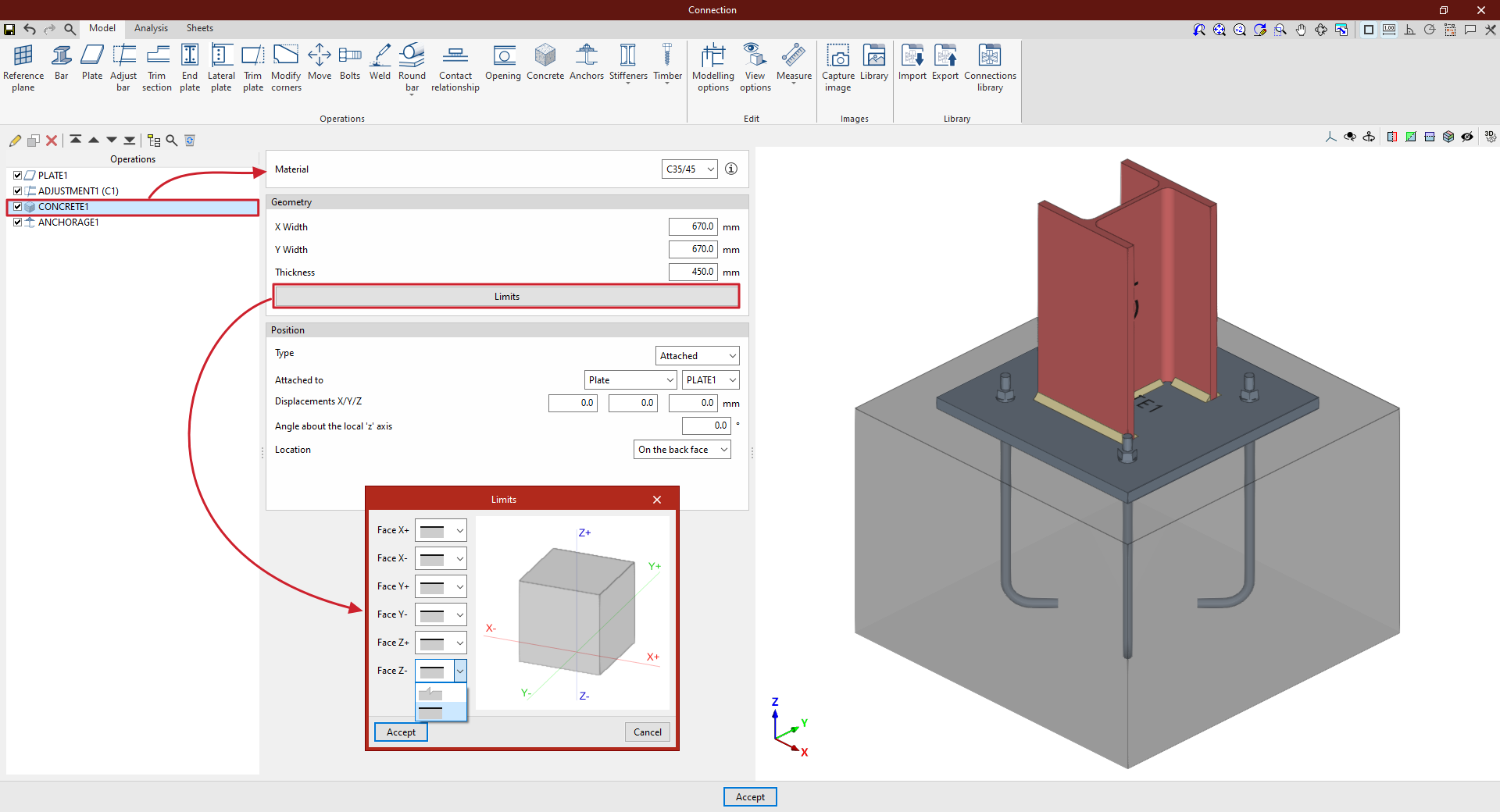

Operación "Hormigón"

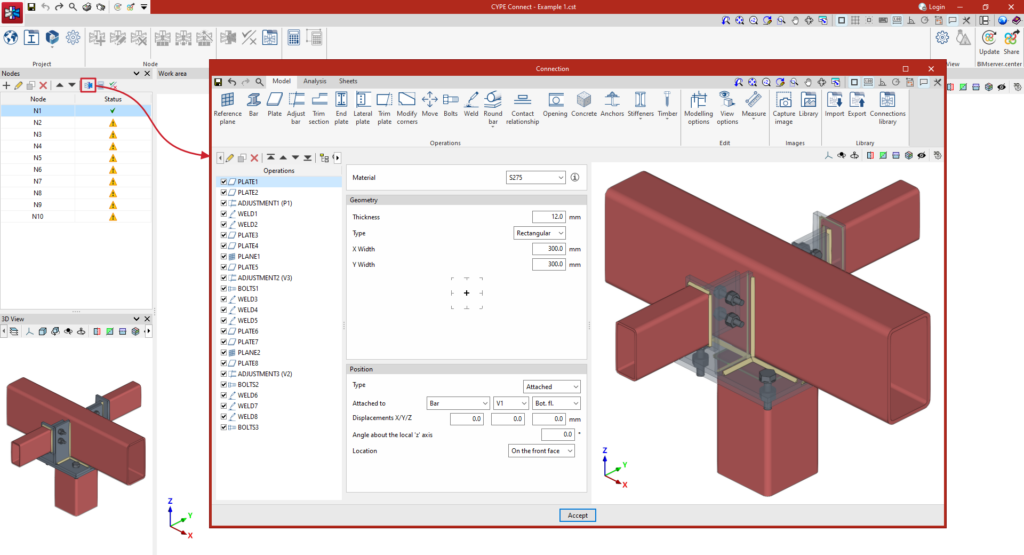

La operación "Hormigón" permite introducir elementos de hormigón en la unión. Sobre ellos se aplicarán los anclajes, en caso de ser necesarios.

Introducción de elementos de hormigón

Para introducir un elemento de hormigón, se pulsa sobre la opción “Hormigón” de la barra de herramientas superior.

| Ejemplo: |

|---|

| En este ejemplo, se ha añadido una placa en el pie del pilar C1 y se ha realizado una operación de ajuste sobre el mismo para modificar su geometría e introducir las soldaduras entre el perfil y la placa. A continuación, se introduce un elemento de hormigón para poder resolver posteriormente los anclajes entre la placa y el hormigón. En este caso, se selecciona “Adosada” a “Placa” y se elige la placa introducida en el desplegable correspondiente. La “Localización” del elemento es “En la cara posterior”. A partir de este punto, una vez completada la introducción del elemento de hormigón, este puede seleccionarse en operaciones posteriores, como la de “Anclajes”. Una vez finalizado el modelo, se puede continuar el trabajo abriendo la pestaña “Cálculo” para realizar el cálculo de la unión. |

Selección del material

En primer lugar, se especifica el “Material” seleccionándolo en el desplegable entre los hormigones disponibles.

Pulsando sobre el botón de la derecha se puede consultar información como la “Referencia” o la “Resistencia a compresión” del hormigón seleccionado.

Definición de la geometría del elemento de hormigón

Después, se define la “Geometría” del volumen de hormigón introduciendo el “Ancho X”, el “Ancho Y” y el “Espesor”.

Pulsando el botón "Límites" es posible especificar en una serie de desplegables si el elemento continúa más allá de cada una de las 6 caras del elemento de hormigón en el modelo ("Cara X+", "Cara X-", "Cara Y+", "Cara Y-", "Cara Z+" y "Cara Z-") o si éstas corresponden con límites reales del elemento.

Definición de la posición del elemento de hormigón

Para definir la “Posición” del elemento, en el desplegable “Tipo” se elige entre "Unión", "Adosada" o "Perpendicular":

- En el desplegable “Tipo” se elige “Unión” si se desea definir la posición del elemento introduciendo las coordenadas “X”, “Y” y “Z” respecto al centro de la unión.

Si es necesario rotar el elemento de hormigón, se pueden introducir el “Ángulo alrededor del eje ‘x’ local”, el “Ángulo alrededor del eje ‘y’ local” y el “Ángulo alrededor del eje ‘Z’”.

- En el desplegable “Tipo” también puede elegirse “Adosada” o “Perpendicular” para indicar que el elemento de hormigón está adosado o es perpendicular a una “Placa”, a una “Barra” o a un “Plano de referencia”.

Es posible introducir “Desplazamientos X/Y/Z”, si se desea, además de un “Ángulo alrededor del eje ‘z’ local”.

Por último, se indica la “Localización” del elemento, que puede ser “En la cara anterior” o “En la cara posterior” del elemento al que se adosa o es perpendicular.

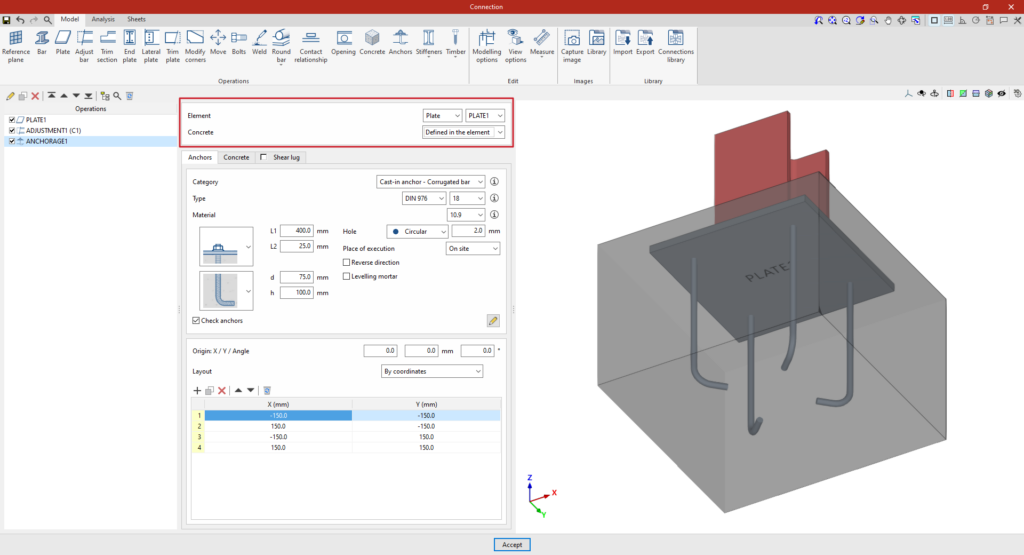

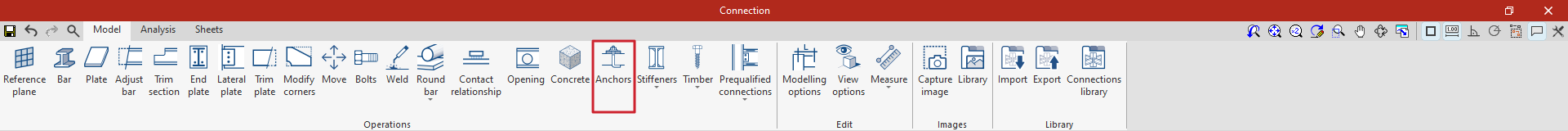

Operación "Anclajes"

La operación "Anclajes" se utiliza una vez introducido un elemento como una placa o un perfil y permite añadir anclajes sobre el mismo.

Los anclajes se introducen de la misma manera que los tornillos. Además, es posible introducir llaves de cortante para transmitir los esfuerzos cortantes al elemento de cimentación.

Introducción de anclajes

Para introducir anclajes, se pulsa sobre la opción “Anclajes” de la barra de herramientas superior.

En primer lugar, se indica el "Elemento" donde se definen los anclajes, que puede ser una “Placa” o un “Perfil”. En caso de seleccionar un perfil, se debe seleccionar la placa o parte del perfil en la que se desean introducir los anclajes.

Después, se decide si el “Hormigón” está “Definido en el elemento” o si se desea realizar una “Selección” de un elemento de hormigón introducido mediante una operación independiente.

Definición de los anclajes

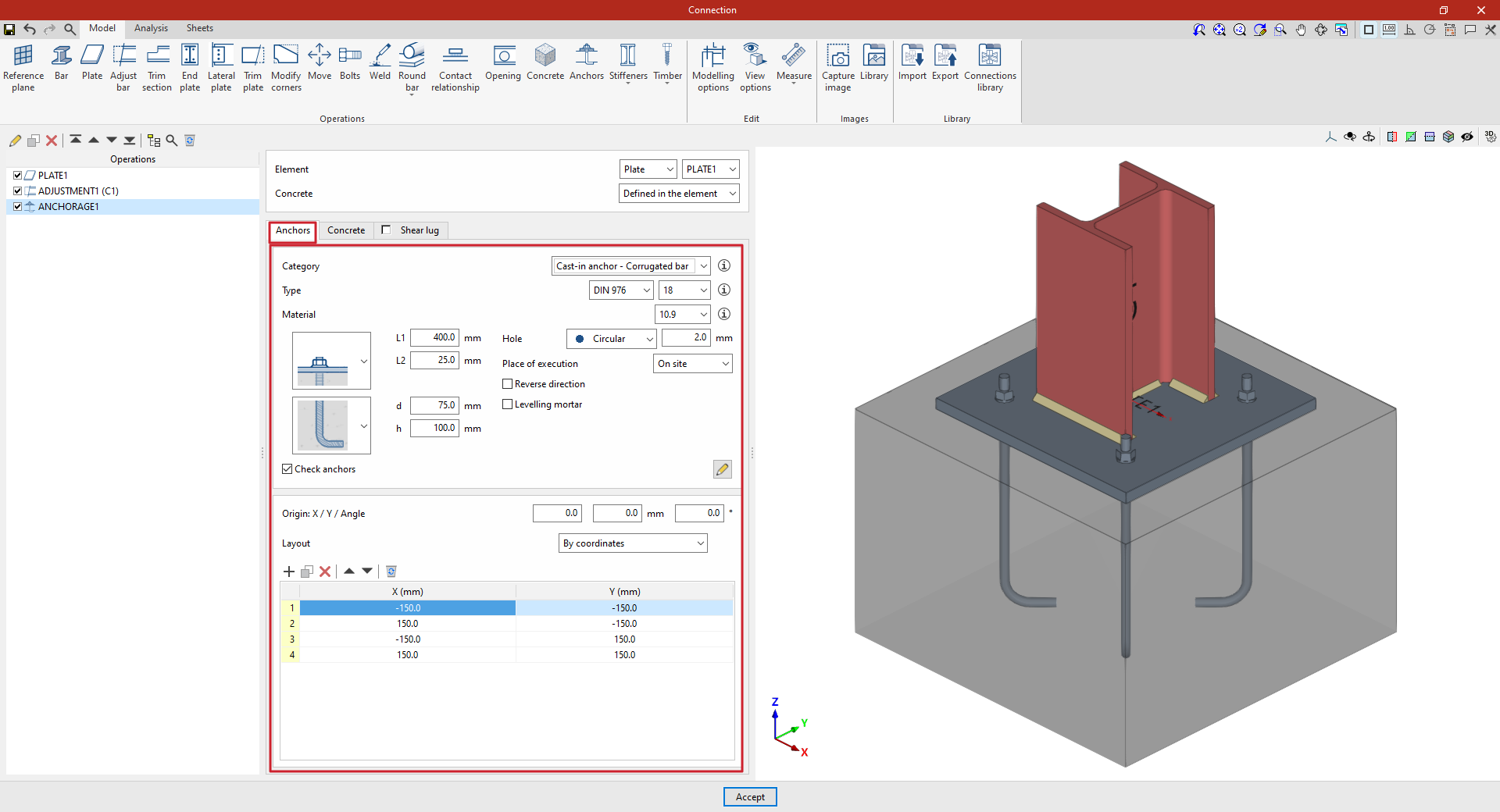

En la pestaña "Anclajes" configuran y disponen los anclajes:

| Ejemplo: |

|---|

| En el ejemplo aquí mostrado, se ha añadido una placa en el pie del pilar C1 y se ha realizado una operación de ajuste sobre el mismo para modificar su geometría e introducir las soldaduras entre el perfil y la placa. A continuación, se introducen los anclajes que permiten resolver la unión entre la placa y el hormigón de la cimentación. En este caso, se selecciona “Placa” y se elige la placa disponible en el desplegable de la derecha. Para definir manualmente la posición de los anclajes, se pulsa sobre “Añadir” y se introducen las coordenadas “X” e “Y” respecto al sistema de coordenadas locales del elemento. |

Configuración de los anclajes

En primer lugar se definen los siguientes parámetros:

- Es necesario seleccionar la "Categoría" del anclaje entre las siguientes:

- "Anclaje preinstalado - Barra corrugada",

- "Anclaje preinstalado - Varilla roscada",

- "Anclaje preinstalado - Barra lisa",

- o "Anclaje postinstalado".

- Más abajo, se define el “Tipo” de anclaje, eligiendo su serie y su diámetro nominal entre los disponibles. Si se desea, se puede pulsar sobre el botón a la derecha para abrir una ventana en la que se pueden consultar datos como los siguientes:

- Para el “Perno”, se muestra la referencia de la serie, el “Diámetro nominal” y el "Diámetro del vástago".

- En el caso de la “Tuerca” y la “Arandela”, se indican igualmente las referencias de la serie y el diámetro nominal, especificando además el “Diámetro exterior”, el “Diámetro interior” y el “Espesor” de cada una.

- A continuación, se selecciona el “Material” del anclaje. Pulsando sobre el botón a la derecha se pueden consultar sus características, incluyendo su “Referencia”, “Módulo de elasticidad”, “Límite elástico” y “Límite de rotura”, así como el material de la “Tuerca” y de la “Arandela”.

Posteriormente, se muestran dos desplegables para definir el tipo de anclaje. Estos desplegables varían en función de la "Categoría" de anclaje seleccionada.

Por ejemplo, en anclajes preinstalados de barras corrugadas:

- En el primer desplegable se selecciona el tipo de unión del perno con la placa, que puede ser enrasado con arandela y tuerca simple, enrasado con perno soldado, a distancia o a distancia con tuerca y arandela.

- En el segundo desplegable se define el tipo de anclaje en el hormigón, que puede ser en prolongación recta, con arandela y tuerca simple, con doble tuerca, con gancho a 180 grados o con patilla a 90 grados.

El programa solicita la definición de los parámetros que corresponden a distintas dimensiones geométricas, como “Ln”, “L1”, “L2”, “d” o “h”. Para facilitar la introducción de estos datos, se dispone de una imagen de ayuda accesible desde el botón situado a la derecha del desplegable "Categoría".

A la derecha es posible indicar los siguientes parámetros adicionales:

- Más adelante, se define el "Taladro" del anclaje. Este puede ser:

- "Circular", en cuyo caso se define una "Holgura" entre el taladro y el anclaje,

- o "Alargado" en cualquiera de las dos direcciones locales X o Y de la chapa. En este caso, se define la relación entre la longitud y el diámetro del taladro ("L/d"), siendo un 1 el equivalente al círculo, además de la "Holgura" entre el taladro y el anclaje.

- El siguiente desplegable permite elegir el "Lugar de ejecución", ya sea "En obra" o "En taller".

- La casilla "Invertir sentido" puede marcarse para cambiar la orientación de los anclajes.

- También es posible introducir una capa de “Mortero de nivelación” entre el elemento y el hormigón, indicando su espesor.

Por último, la casilla "Comprobar anclajes" puede activarse para que el programa realice comprobaciones sobre estos elementos. El botón a la derecha permite configurar los parámetros y factores a tener en cuenta en estas comprobaciones en una ventana emergente.

Disposición de los anclajes

Después, en la siguiente sección se define el número y la disposición de los anclajes:

- Es necesario definir las coordenadas X e Y locales y el ángulo del origen de posicionamiento de los anclajes en la placa o barra introduciendo estos datos en los campos "Origen: X / Y / Ángulo".

- Más abajo, se indica si la "Disposición" de los anclajes en la placa o barra es:

- "Por coordenadas",

- por "Filas y columnas",

- por "Filas y columnas por ala" (en chapas frontales en perfiles doble T),

- "Perimetral" a la chapa,

- o "Radial".

| Más información: |

|---|

| Se puede consultar más información sobre estas opciones de disposición en el siguiente enlace. |

Definición del elemento de hormigón

La pestaña “Hormigón” permite definir el elemento de hormigón del anclaje en esta misma operación y aparece si así se ha indicado previamente (seleccionando “Definido en el elemento” en el apartado "Hormigón").

En primer lugar, se especifica el “Material” seleccionándolo entre los hormigones disponibles en la obra. El botón a la derecha permite consultar los parámetros del hormigón seleccionado, como la “Referencia” o la “Resistencia a compresión”.

Por último, se define la geometría del volumen de hormigón a partir de los valores del "Vuelo superior", el "Vuelo inferior", el "Vuelo izquierdo", el "Vuelo derecho" y el "Espesor", medidos a partir del contorno de la placa seleccionada. En cada uno de ellos, se debe indicar si el elemento de hormigón está limitado o continúa más allá de los valores indicados seleccionando la opción correspondiente en el desplegable.

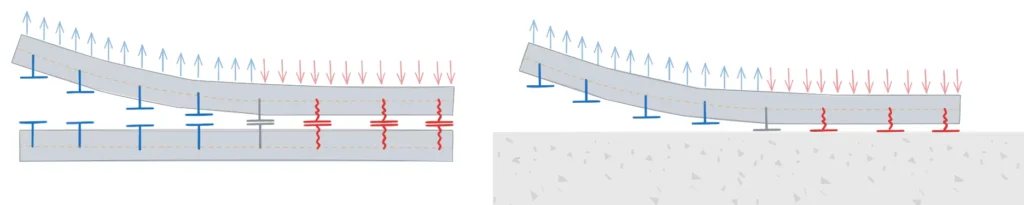

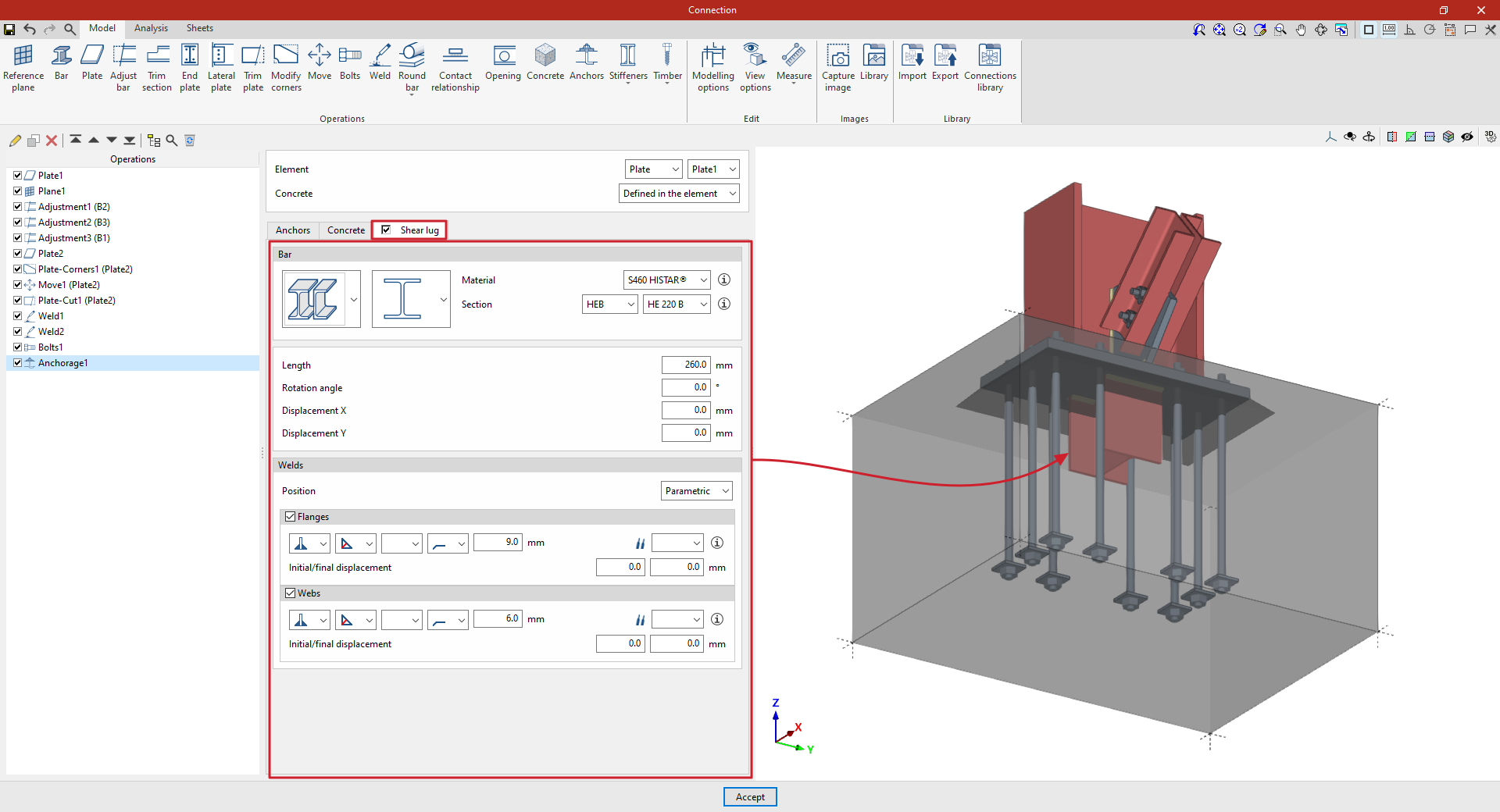

Introducción y definición de llaves de cortante

Las llaves de cortante son perfiles de acero soldados en la parte inferior de una placa de anclaje y embebidos en el hormigón, que permiten transmitir directamente los esfuerzos de cortante al elemento de cimentación, liberando a los pernos de anclaje para que trabajen exclusivamente a tracción.